1.试验目的

针对改装后的车架总成,测试后横梁在设计最大负荷作用下的应力分布及最大应力值,并与有限元计算结果比较,验证其强度是否达到设计值。

2.引用标准

GBT 6792-2009 客车骨架应力和形变测量方法

GB T 12534-90汽车道路试验方法通则

3.试验条件及试验车辆的准备

3.1试验场地与环境

a. 试验用车架总成按设计图纸按1:1比例制造;

b. 试验场地为室内,常温。

3.2 试验仪表、器具

a. 电阻应变仪,测量范围0~30000me,分辨率1me;

b. 数据采集器,A/D 转换率200kHz;A/D分辨率16位;

c. 电阻应变花,阻值120Ù;屏蔽电缆

d. 钢尺,卡尺,秒表。

3.3 其他车辆试验条件的准备应符合GB/T 12534 的有关规定。

4.应力测量方法

4.1 确定测点布置方案

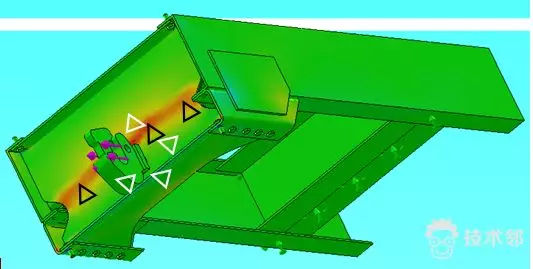

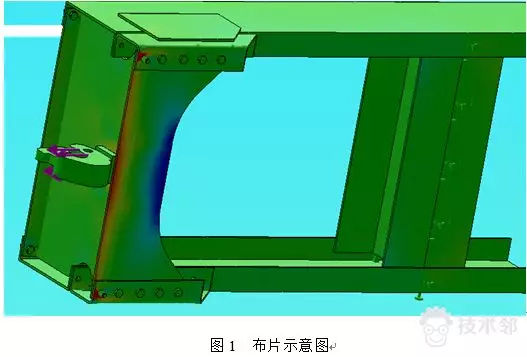

选择车架后横梁总成车钩孔位置附近、后横梁总成的内、外沿平整处。按结构受力情况,根据有限元分析结果,确定最大应变出现的区域,各测点均采用电阻应变花。

4.2 确定应变片栅长与种类

根据应力分布梯度,选择合适的应变片栅长与种类。

4.3 应变片粘贴与引线焊接

对测量区域进行清洗后,用手砂轮或砂纸打磨表面,去掉铁锈、油漆和污垢,达到

左右,按布置方案用记号笔画出标记线,用四位惠斯顿电桥测量各应变片的电阻值,要求其偏差在±0.5欧姆以内,然后用胶水进行粘贴。

粘贴完毕后,焊接应变片引线。焊接之前应在靠近应变片位置处粘贴接线端子,焊接引线时要注意与基体的绝缘,引出电缆要注意屏蔽。焊接完成后要对应变片、接线端子一起采用密封胶做防潮和绝缘处理。

4.4 应变仪的连接与调平

应变花的每个应变片采用单臂方式接入电阻应变仪,每一支路都单独调平,注意接入与所用应变花相同阻值的温度补偿电阻。

5.车架装卡与载荷施加

车架装卡利用试验场地提供的设备,安装方法依照使用说明书进行。

载荷施加在牵引钩上,最大载荷30吨。

6.试验程序

a. 将车架总成装卡在实验台架上,处理应变片粘贴处表面,在设定的位置粘贴应变花,注意粘贴角度要准确,避免倾斜;粘贴接线端子、焊接引线和引出线,密封与绝缘处理。

b. 在应变仪上正确“接桥”,接通应变仪电源,调节电桥平衡。

c. 应变仪预热一段时间后,再次调节电桥平衡;施加载荷、记录数据,有效试验的次数不少于3次。

6.1 ANSYS仿真及应变片位置确定

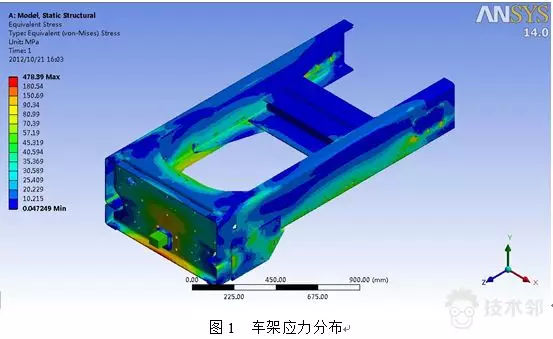

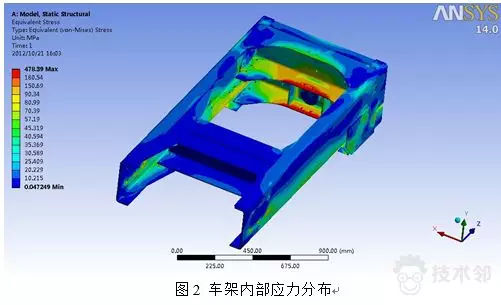

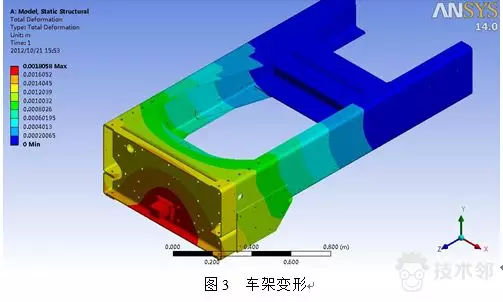

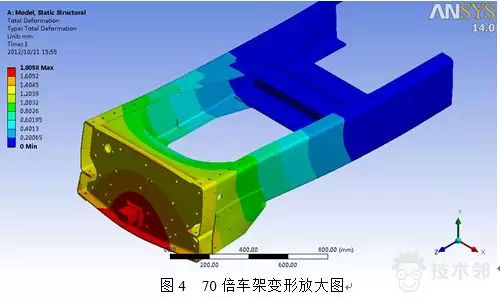

基于车架需满足20t的拉力作用,车架需具有足够的强度要求,现利用有限元软件ANSYS进行强度分析,在ANSYS分析中分别分析了加载力为15t、20t和30t的三种加载状态,分析中拉力加载在钩子简化后的前端面上,根据现场实验条件在左、右纵梁压型上各开的孔,并在这12个孔内壁加上全约束。分析得出的应力场分布如图1和图2所示,ANSYS分析中全部节点应力在附表3中。

加载力为20t时的车架变形图和70倍变形放图如图3和图4所示

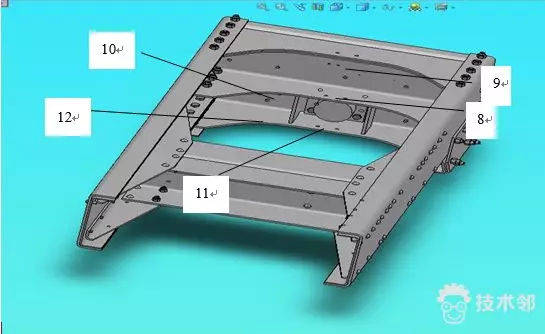

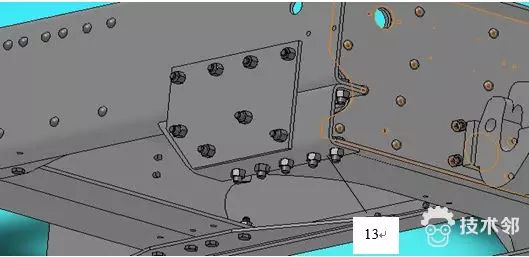

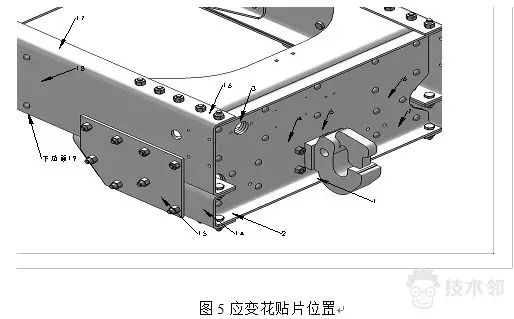

根据应力场的分布情况,将应变花跌贴于车架的应力较大区域,具体测点如图5,利用高速程控静态应变数据采集分析系统进行测试。待数据采集整理后,各测点的应力值,见附表1和表2(各测点贴片位置见附图)。

6.2 实验过程

6.2.1 实验加载记录流程

实验过程中每个车架加载流程如下(单位t):

第一阶段:5-10-5-0

第二阶段:5-10-15-10-5-0

第三阶段:5-10-15-18-20-18-15-10-5-0

第四阶段:5-10-15-18-20-22-24-25-27-29-30

第四阶段加载过程预定为看现场加载情况来定加载到多少吨位,根据实际现场情况最后两次拉伸均拉到最大吨位30t。

6.2.2 实验数据记录

实验中对每次加载吨位和加载时间都有详细记录,为了让数据稳定各加载阶段中每个吨位的应变仪数据都记录了三次。

7.实验数据处理与分析

7.1数据处理

通过ANSYS仿真和实际测试后,应力场的分布情况基本相同。在ANSYS仿真中,建立的模型尺寸,材料属性及加载位置和约束情况,均与实际测试中的工况基本相同,仿真具有一定的真参考度和可靠性。由于应变花的贴片厚度及车架经过较大的拉力后,个别应变花可能破坏,采集后的应力值较大不予考虑。以下分析中的仿真值与测量值均为车架表面应力,仿真值每个测点取了应力平均值、应力最大值和应力最小值,正值为拉应力,负值代表所受应力为压应力,由于应变花范围较大而仿真分析中取值节点较小,为了使仿真结果更具可靠性,这里所取的仿真值均为测点附近取多值后所得的平均值。测量值为根据实验测得应变而求出的主应力值中的较大值 ,其求解方法如下:

,其求解方法如下:

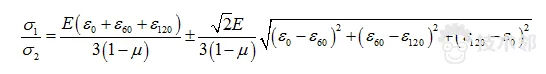

据平面应变分析理论知,若某点任意三个方向的线应变知道,就能计算出该点的主应变和主方向,从而计算出主应力。因此测量某点的主应力和主方向时,必须在测点布置三枚应变片。通常将三个敏感栅粘贴在同一基底上,称为应变花。常用的应变花有两种:1.三敏感栅轴线互成120°角,称等角应变花。2.两敏感栅轴线互相垂直,另一敏感栅轴线在它们的分角线上,称为直角应变花。该实验中应用的是等角应变花。

由应变分析和应力分析理论知,测得 、

、 和

和 后,可按下列公式计算主应力:

后,可按下列公式计算主应力:

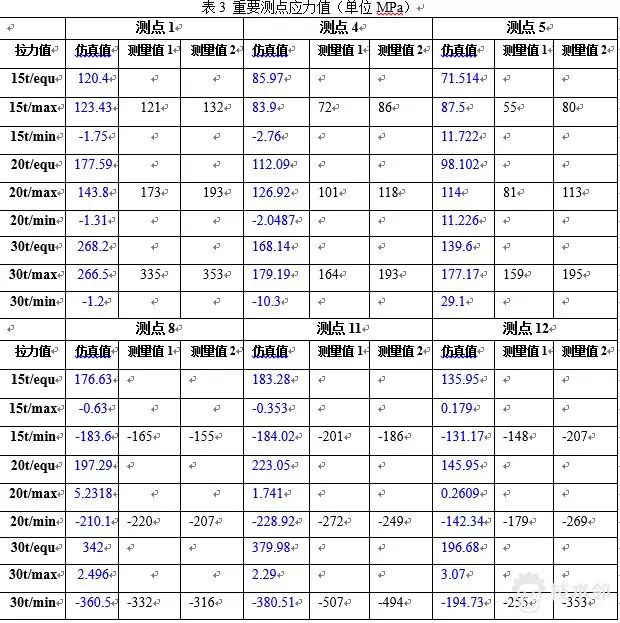

车架受力情况主要集中在加载位置周边,重点分析测点(1,4,5,8,11,12),如表3所示(测量值1----第一车架经过25t拉力后,测量值2---第二车架未拉):

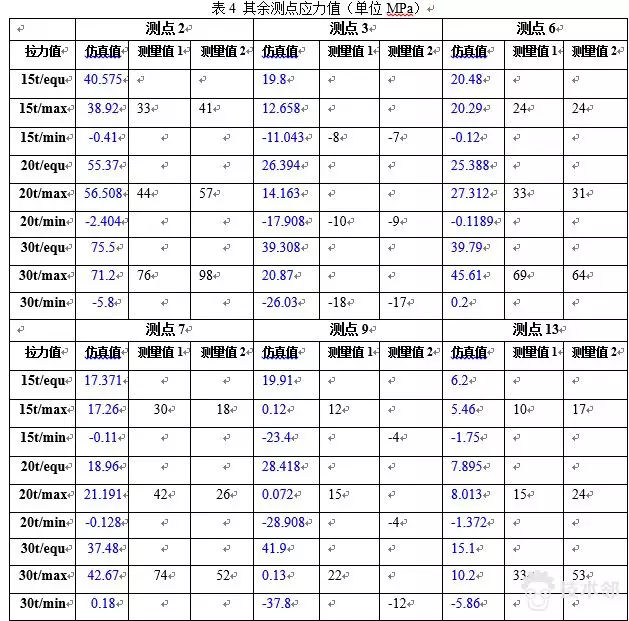

其余测点分析如表4所示(测量值1----第一车架经过25t拉力后,测量值2---第二车架未拉),其中19测点测量1的值由于应变片未知原因未能测得:

7.2最大畸变能准则下的应力

实验测得应力值为车架表面应力,更能反映车架真实受力情况的是Equivalent stress,现将所有测点Equivalent stress统计如表5:

7.3误差分析

对于应力值较小的测点,物理实验过程中加载拉力的钢丝绳较粗,受力方向稍微不同就会导致两次测量值和仿真值差距较大,仿真时受拉实验时也可能受压,故只有受力较大的测点其误差范围的参考价值才较大,下表6中为应力值较大的重要测点误差范围,其中误差1为测量值1的误差。误差2为测量值2的误差,表中误差数值为误差百分比,正值代表测量值大于仿真值,负值代表测量值小于仿真值。

由以上分析可以看出大部分测量值和仿真值都较为吻合,也有部分测点差距较大,部分测点差距较大的原因分析如下:

1.车架模型在有限元分析时经过一定的简化,主要体现在螺栓和铆钉全部简化删除;

2.仿真约束不能完全和测试时约束相同;

3.仿真时拉力加载为集中载荷,该载荷垂直于加载平面,受力时车架会发生变化,而受力方向会随着加载平面方向的变化而变化,测试时受力方向始终向着钢丝绳拉直的水平方向,故仿真和测试的受力方向会有微小差异;

4.贴应变花时502胶水的厚度对测试精度有一定影响;

5.由于千分表和录像机使用时会产生磁场,而磁场会对应变片电阻产生影响进而影响部分测点测试精度。

以上测点中第一次测量用车架和第二次测量用车架原始状态不同(第一次测量用车架已经过25t拉力,第二次测量用车架未经任何拉伸),且实验过中应变片贴片位置有微小差异,实验中受拉力的大小(拉力精确度0.1t)和方向也会有微小不同,由于这些不确定因素的存在,测点9、15和16的两次测量表现出了拉压不同的现象。

8.实验结果

车架经过ANSYS仿真和现场实验后,车架能够经受住20t的拉力作用,达到了设计强度。并且在最大30t的拉力作用下,车架无明显变形,只是部分区域的应力值较大,达到了强度极限。

关闭返回

关闭返回