今年2月,ANSI/ UL 4143标准得到美国国家标准化委员会ANSI批准,成为全球首个国家级风电机组延寿标准。

目前一些风电机组已经运行十几年甚至于接近20年,面临淘汰还是继续升级改造的选择。UL通过多年风电设备延寿的经验,为客户的设备进行检查、建模、技术仿真和检测分析,确定可能的剩余有用寿命包括部件,为客户的资产价值最大化提供帮助。

一、风电机组延寿的目的和意义

风电机组设计寿命按照GB/T 18451.1/IEC 61400-1标准要求至少20年。目前有些机组已经或接近设计寿命,需要确定其整机或主要部件寿命损耗及剩余可用寿命(RUL)。从过去几年风电装机容量高速增长来看,意味着可能在不久的将来,更多的风电机组最终将接近或达到其设计寿命的终结。

机组的拥有者在风电机组运行后期时,由于设备较高的故障率,是否需要(提前)报废拆除,还是评估、改造及升级、延长寿命后继续运行将面临艰难抉择。因此需要进行机组延长寿命成本和效益的评估,并与新建更大单机容量机组的成本效益进行比较,特别是山区和海岛等复杂地形,大型机组建设困难成本高的区域。

风电机组寿命周期

1、风电场资产回报效益的提升

一般一个风电场主要在4个方面影响风电场资产回报率即内部收益率,即设备可用率、风电场发电效率、运维成本、机组寿命及延长。

① 设备可用率

风电场主设备即风电机组的可用率是影响风电场内部收益率最主要的因素之一。

通常要求机组单台可用率达到95%以上才能达到风电场正常效益的需求。要达到这一目标需要分析机组大部件及小部件的故障率、风电场运行维护策略及水平、备品备件的供应等因素。如果采用更高可靠性的机组和设备(高可靠性部件配置)或可靠性提升的技术改造,高水平的运行维护队伍及充分及时的备件供应,风电机组可用率可以提升3%或以上。

② 风电场发电效率

风电场的发电效率包括设备的风能转换效率、电能转换及传输效率、风电场的综合厂用电率、发电量和上网电量等。有可能机组控制策略、风电机组机群控制策略、监控系统(SCADA)的优化控制、AGC/AVC系统控制都会影响风电场发电效率。风电机组故障如风向标故障、偏航错误等影响风能最佳转换效率、叶片表面污染物附着引起空气动力学性能下降导致风能转换效率下降等。一些技术升级改进措施可以提升风电设备风能转换效率,如叶片延长、涡流发生器等。上述因素有可能影响风电场的发电效率提升2%或以上。

③ 运维成本

风电场运维成本与运维商业模式、运维策略、管理和技术的持续改进有关。

目前一般风电场运维分为业主自主(包括业主设立的区域检修公司)、主机厂设备质保期运维、第三方运维或检修等商业模式。运维策略包括定期及应急、预防性等策略。运维成本受到机组本身质量和维修成本及备件价格影响、运维人员数量和成本、运维质量、运维队伍管理和技术改进水平有关。上述不同的运维方式可能影响成本降低达到10%或以上。

④ 机组寿命延长

风电机组结构被设计成按设计标淮和规范,在通常风资源和运行工况下20年的疲劳寿命。一般实际风况如空气密度、湍流强度与标准设计工况有所不同,可能设计是比较保守的。因此预计的风电机组经20年运行之后,有可能结构不会全部消耗殆尽,而是可能更长寿命,需要判断其剩余寿命和价值。

每种机组机型和技术在不同边界条件下,有不同敏感度,因此确定每个部件的寿命如剩余有用寿命(RUL)和延长寿命,应采用不同的方法进行评估。

是否采取风电机组延长寿命策略,需要从技术、项目经济性及金融风险等多方面进行认真分析,确保风电业主投资回报的效益最大化。

二、风电机组寿命评估

1、风电机组寿命确定

如上所述,运行多年的一台风力发电机不是一个封闭的、孤立的元素,而是由多个部件与各自的寿命和各自的敏感度边界组成。风电机组寿命仅仅是当维护投资不会有经济回报时,由是否进行财务方面的终止而决定。

风电机组寿命评估应通过重新计算分析,这种方法需计算风电机组剩余使用寿命后,建立实际损害的模型。考虑到特定场地边界条件,如风况载荷,新的或额外的计算风电机组,包括风电机组原设计计算评估复核或重新扫描(3D)或测量建模,以疲劳极限和载荷来验证风电机组结构完整性。这种方法将给出剩余使用寿命专家级的判定结果。

在实践中需要现场实际检查。目的是评估风电机组是否适合继续运行。它覆盖了机械设备的检查,包括传动力系和齿轮箱、风轮叶片、安全系统、塔筒和基础。通过检查的结果来判断整个风电机组的状态。

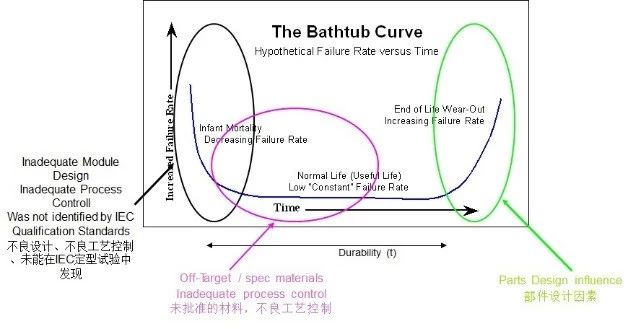

产品生命周期所谓“浴盆曲线”

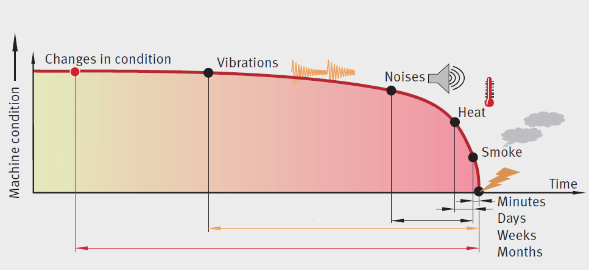

产品失效过程曲线示意图

2、风电机组寿命损耗和剩余寿命评估

风电机组寿命损耗评估是多变量、瞬时和多因素耦合所组成,如特殊风况条件(如紊流、风切变、流入角度、空气密度、威布尔分布)、特定运行工况(如瞬变次数、偏航不对中、长期停机工况、覆冰载荷、表面)以及其他超出部件设计边界条件工况来确定风电机组各自的状态(Turbine Own Morphology)。

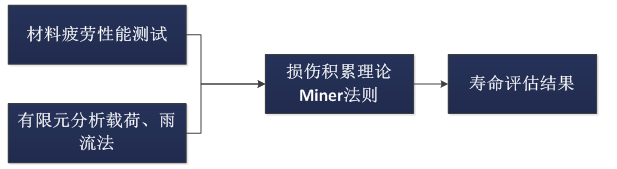

有限元计算与试验方法结合进行寿命评估

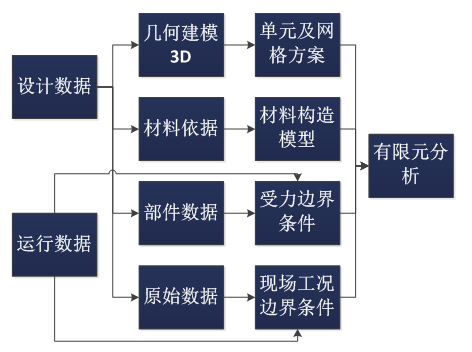

风电机组有限元分析

三、风电机组寿命延长分析过程

在确定是否进行风电机组寿命延长之前,应进行现场核查、载荷及损伤寿命分析,确定设备和部件的剩余寿命,决定进行延寿的技术改造和升级工作,项目实施后,进行后评估,确定延寿的效果。

1、风电场及风电机组检查

在确定是否进行风电机组寿命延长之前,应进行现场核查,检查内容包括:

风电场基础设施现场检查

风电机组部件现场检查

已有检查报告的复核(叶片、齿轮箱等,如有)

竣工单的复核(如有)

2、文件记录分析

在确定是否进行风电机组寿命延长之前,应进行现场记录的核查,内容包括:

风电场手册、技术文件和技术参数的复核

历史运维报告包括温度及内窥镜检查、特殊振动和齿轮箱油样分析的复核

历史风资源、发电量和可用率数据复核

功率曲线评估

基于长寿命周期分析结果和运行条件的存货分析如备品备件

新CAPEX/OPEX资本性支出/运营成本评估及财务分析

CMS状态监视系统评估:CMS系统通过对风电设备的温度、位移、速度、加速度等参数进行实时在线或离线的数据采集,然后采用专家分析系统包括数据不同角度的特定数学模型下的转换和计算,得出风电设备的运行状态并进行故障预警的系统。这种系统的评估结果,对于设备的剩余有用寿命和技术改造升级的决策,有很大帮助。

3、延长寿命分析

在进行了上述检查后,应进行特定场地风力发电机设计寿命的重新定义和延寿可能性分析。一般需要基于一个独特的和差异化的气动弹性载荷分析,分析其占主要部件风电机组结构性寿命损耗原因的比重。

然后对于在每个特定风场中风电机组寿命损耗进行诊断,并提供一个重新定义的风电机组部件设计、剩余有用寿命。通过设计、仿真、计算、实际检查和测试,为决定是否进行延寿的技术改造和升级工作提供报告。如果决定进行延寿,需要在项目实施后,应进行后评估,确定延寿的效果。

四、结论

通过主要部件故障风险评估,确定投资在维修或改造方面,是否将有足够的回报。随着被检测主要部件故障率及其长期故障维护费用的上升,建议应采取状态检修的方式将其转化为预防性维护,从而减少运营管理的成本。

通过对特定的风电机组及部件的建模仿真有限元分析及现场检测,确定设备的损耗寿命和剩余有用寿命,从而进行风电设备长期的资产价值评估,为是否进行风电机组延寿提供科学依据,目标是达到资产的增值和更长、更合适的债务回报期,使资产长期价值最大化。

UL风能基于多年风电机组研究、测试、认证和技术性尽职调查经验以及多个风电设备延寿服务项目成功的背景,为国内外客户提供风电机组的延寿评估服务,旨在为客户的资产增值和利益最大化提供帮助。

参考文献:

[1]《以风电机组叶片延寿为目标的风电场优化调度》,太阳能学报,2013年11期

[2] UL 6141 WIND TURBINE GENERATING SYSTEMS / UL 6142 UL Standard for Safety for Small Wind Turbine Systems

[3] GB/T 18451.1《风力发电机组设计要求》/IEC 61400-1 Design Requirements

[4] GL-2012, Guidelinefor the Certification of Wind Turbines

[5]《300MW汽轮机寿命管理》,华北电力大学硕士论文,2007年3月

关闭返回

关闭返回