Q/GDW11421-2015 电能表外置断路器技术规范

1 范围

本标准规定了国家电网公司选用的电能表外置断路器分类、 控制方法及特性要求、 型式结构、 技术要求、试验方法和包装、运输、存储。

本标准适用于国家电网公司选用的电能表外置断路器(以下简称断路器) 的验收、 检测及全性能试验。

2 规范性引用文件

下列文件对于本文件的引用是必不可少的。 凡是注日期的引用文件, 仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1804 — 2000 一般公差未注公差的线性和角度尺寸的公差

GB 10963.1 — 2005 电气附件家用及类似场所用过电流保护断路器第 1 部分:用于交流的断路器

GB/T 17626.2 — 2006 电磁兼容试验和测量技术静电放电抗扰度试验

GB/T 17626.4 — 2008 电磁兼容试验和测量技术电快速瞬变脉冲群抗扰度试验

GB/T 17626.5 — 2006 电磁兼容 试验和测量技术 浪涌(冲击)抗扰度试验

GB/T 19334 — 2003 低压开关设备和控制设备的尺寸在成套开关设备和控制设备中作电器机械支承的标准安装轨

GB/T 20645 — 2006 特殊环境条件高原用低压电器技术要求

GB/T 21706 — 2008 模数化终端组合电器

GB/T 26572 — 2011 电子电气产品中限用物质的限量要求

Q/GDW 1364 — 2013 单相智能电能表技术规范

Q/GDW 11008 — 2013 低压计量箱技术规范

IEC 62055 — 2005 电能计量 - 付费系统 - 第 31 部分: 静止式付费电能表( 1 和 2 级)( electricity metering –payment systems –part 31 : particularrequirements-static paymentmeters for active energy(classes 1 and 2 ))

3 术语与定义

GB 10963.1—2005 界定的以及下列术语和定义适用于本文件。

3.1

断路器 circuit-breaker

能够闭合、 承载和分断正常电路条件下的电流, 而且在规定的异常电路条件下, 诸如短路电流, 也能闭合、承载一定时间和自动分断电流的开关装置。

3.2 自动分、合闸 automatic opening and closing

通过主站或其它系统发出控制信号对断路器进行分、合闸操作的一种自动控制方式。

3.3 自动合闸时间 remote automatic closing time

从收到控制命令到断路器完成合闸过程所需要的时间。

3.4 手动控制方式 manual control mode

合闸和分闸过程均通过手动完成的方式。

3.5 半自动控制方式 remote semiautomatic control mode

合闸过程由手动完成,分闸过程通过远程控制由断路器自动完成的方式。

3.6 全自动控制方式 remote automatic control mode

合闸和分闸过程均通过远程控制由断路器自动完成的方式。

3.7 内轴传动方式 inner shaft drive mode

靠断路器内部一体化轴线实现各极联动的传动方式。

3.8 上电延时 power-up delay

断电后,系统重新上电,断路器不响应控制信号保持初始状态的时间。

4 分类、控制方式及特性要求

4.1 分类

4.1.1 按极数分

断路器按级数分为:

a ) 1P+N :带一个保护极的二极断路器;

b ) 2P :带两个保护极的二极断路器;

c ) 3P :带三个保护极的三极断路器;

d ) 3P+N :带三个保护极的四极断路器;

e ) 4P :带四个保护极的四极断路器。

注: 不是保护极的是“开闭中性极”。

4.1.2 按安装方式分

按照断路器的安装方式分为:

a ) 平面安装式;

b ) 嵌入式安装;

c ) 面板式,也称为配电板式安装。

注: 这些安装方式均可安装在安装轨上。

4.1.3 按控制方式分

按照断路器的控制方式分为:

a ) 手动控制方式:手动合闸、手动分闸的控制方式;

b ) 半自动控制方式:自动分闸,手动合闸的控制方式;

c ) 全自动控制方式:自动分闸,自动合闸的控制方式;

d ) 半自动和全自动选择控制方式: 设置有半自动、 全自动模式选择开关, 当选择半自动模式时功

能与半自动控制方式相同,当选择全自动模式时功能与全自动控制方式相同。

4.1.4 按固定体系的接线方式分

按照断路器的固定体系接线方式分为:

a ) 电气连接与机械安装无关的断路器;

b ) 电气连接与机械安装有关的断路器。

示例: 插入式、螺栓式、螺旋式。

4.2 特性要求

4.2.1 控制信号

控制信号为 AC220V 电平。

4.2.2 瞬时脱扣电流

C 型。

4.2.3 额定电压 ( U e )

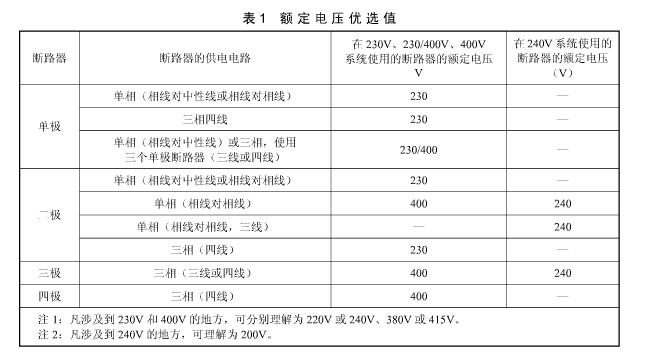

额定电压优选值见表 1 。

4.2.4 额定绝缘电压 ( U i )

不应低于 500V 。

4.2.5 额定冲击耐受电压 ( U imp )

不应低于 6kV 。

4.2.6 额定电流 ( I n )

额定电流优选值: 40A 、 63A 、 80A 、 100A 、 125A 。

4.2.7 额定频率 ( F n )

额定频率标准值为 50Hz 或 60Hz 。

4.2.8 额定短路能力 ( I cn )

不低于 6000A 。

4.2.9 自动合闸时间 ( t c )

t c ≤ 3s 。

4.2.10 上电延时 ( t d )

4s ≤ t d 。

4.2.11 额定控制电平电压 ( U c )

AC220V 。

4.2.12 控制电平电流 ( I c )

I c ≤ 1mA 。

4.2.13 相线泄漏电流 ( I L )

控制单元合闸后,每相线消耗的稳态电流应小于 0.2mA 。

4.2.14 功耗

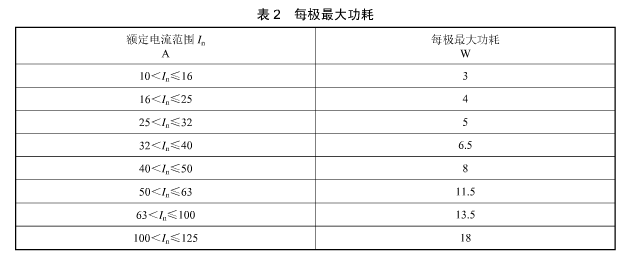

断路器每极最大功耗应满足表 2 的要求。

4.2.15 污染等级

适用于污染等级为 2 的环境。

5 型式结构

5.1 尺寸和接线方式

应按照 GB/T 21706 — 2008 和 Q/GDW 11008 — 2013 中关于尺寸配合的要求, 导轨平面到操作件最远端的距离不应超过 73mm ,其它尺寸见附录 A 。

5.2 机械结构

5.2.1 一般要求

断路器的设计和结构使得在正常使用条件下性能可靠, 对操作者或周围环境无危险, 也不危及相邻设备。通过检查或试验来验证是否符合所有机构相应的规定。

5.2.2 外观

断路器的金属零件应采取适当的镀、 涂层防蚀。 金属零件不应有裂纹、 麻点及镀层脱落。 塑料制件表面应光滑,不应有气泡、裂纹、麻点等缺陷。 操作断路器时,容易触及的外部零件应用绝缘材料制成。

5.2.3 机构

断路器操作机构应满足以下要求:

a ) 操作部件必须灵活可靠,具有自由脱扣机构;

b ) 全自动控制方式应具有电动操作机构;

c ) 应使动触头只能置于闭合或断开的位置,即使操作件释放在一个中间位置也是如此;

d ) 断路器具有可用手动分闸和闭合的操作手柄,操作手柄应固定可靠;

e ) 操作手柄和带电部件之间应良好的绝缘以保证安全;

f ) 多极断路器除了可开闭的中性极外,其它所有极的动触头机械上应保证同时接通和同时分断, 即使仅在一个保护极发生过载时也是如此;

g ) 如有开闭中性极,则开闭中性极应比保护极先闭合、后断开;

h ) 如果具有适当短路接通分断能力的一个极被用作中性极, 并且断路器是无关人力操作, 则所有 的极包括中性极可以基本上同时动作;

i ) 除手动控制方式外的断路器, 在接收到分闸命令时, 断路器应自动分闸并使动触点处于断开位 置,手动无法合闸;

j ) 处于合闸命令的开关, 应支持手动分合闸功能, 且分闸后如遇到掉电重新上电情况开关应一直 处于分闸状态;

k ) 对支持全自动控制方式的断路器, 自动合闸部件应采用内轴传动方式的全封闭结构, 实现自动 合闸功能,确保处于分闸状态的开关手动闭合操作手柄内部触头仍停留在断开位置。

5.2.4 隔离防护

断路器的每极在断开位置时均应可靠断开,同时应按满足隔离功能所必须的要求提供一个隔离距离。至少用下列两个方式指示主触头的断开位置和闭合位置:

a ) 操作件的位置;

b ) 分开的机械指示器。

5.2.5 动作指示器和操作件

断路器应用适当的方法指示其触头的闭合和断开位置。应有能用手动闭合和断开动触头的操作部件, 操作件可用来指示触头位置, 用“ | ” ( 或“合”、“ ON ”,“红色”) 表示闭合位置, 用“○” ( 或“分”、“ OFF ”, “绿色”)表示断开位置。 当断路器垂直安装时, 操作件向上的位置是动触头闭合位置。 触头位置指示装置应该可靠。 断路器的设计应使得操作件、 面板或盖子只能固定在正确的位置, 以确保正确指示触头位置。 如果用操作件来指示触头的位置, 脱扣时操作件应自动地位于与动触头位置相对应的位置。 在这种情况下, 操作件应有两个明显不同的与触头位置相应的停止位置。 机械的动作不应受外壳或盖的位置的影响, 并且与任何可移动的部件无关。 由制造厂密封定位的盖子看作是不可移动的部件。 如果用盖子作为按钮的导向件, 则不应从断路器的外面把按钮取下。操作件应可靠地固定在轴上,不借助工具不应把操作件拆卸下。断路器的操作件,不可从壳体外面取下。 用直观检验及手动操作试验检验是否符合要求。 除手动控制方式外的断路器应具有红色控制信号指示灯, 指示灯应设置在开关正面, 当控制信号为 AC220V 时, 指示灯亮, 当控制电平为 0V 时,指示灯灭,便于识别当前电能表的控制电平状态。

5.2.6 模式选择开关

对于支持半自动和全自动选择控制方式的断路器, 应在断路器的正面设置有模式选择开关, 用于选择半自动控制模式和全自动控制模式。 模式选择开关应设置在开关正面, 并标有“自动” 和“手动” 标识, 便于识别开关当前处于何种模式。 应设置一定的防护措施防止模式开关随意拨动,要求只能借助小改锥等工具方可进行模式切换。

5.2.7 螺钉、载流部件和连接

5.2.7.1 螺钉和连接件

螺钉电气上的连接或机械上的连接应能承受正常使用时发生的机械应力。

5.2.7.2 电气连接件

电气连接的设计应使得接触压力不是通过绝缘材料(陶瓷、 纯云母或其他具有相当性能的材料) 传递,除非金属部件具有足够弹性以补偿绝缘材料任何可能的收缩或变形。

5.2.7.3 载流部件和连接件

载流部件和连接件,包括用作保护导体的部件应采用:

a ) 铜;

b ) 含铜量至少为 58% 的合金(冷加工零件),或含铜量至少 50% 的合金(其他零件);

c ) 耐腐蚀性能不低于铜,并且具有合适的机械性能的其他金属或适当涂层的金属。

注: 本条款中的要求不适用于触头、 磁路、 加热元件、 双金属件、 分流器、 电子装置的元件以及螺钉、 垫圈、 夹紧板和接线端子类似部件以及试验回路的部件。

5.2.8 接外部导线的接线端子

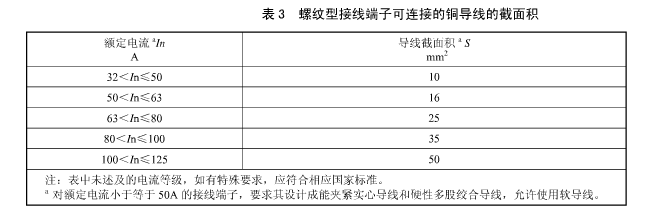

连接外部导线的接线端子应确保其连接的导线可长期保持必须的接触压力。 只要接线装置不是用来连接电缆, 允许该装置用来连接母排。 该装置可以是螺栓接入式。 接线端子在预期的使用条件下, 应是容易触及的。 应具有允许连接见表 3 所示的标称截面积的铜导线的接线端子。

表 3 螺纹型接线端子可连接的铜导线的截面积

接线端子中用于紧固导线的部件不应用作固定其他任何元件。 接线端子应具有足够的机械强度。 用 于紧固导线的螺钉和螺母应具有 ISO 规定公制的螺纹或节距和机械强度相当的螺纹。 接线端子的设计应使得其在紧固导线时不会过度损坏导线。接线端子的设计应使其能可靠地把导线紧固在金属表面之间。

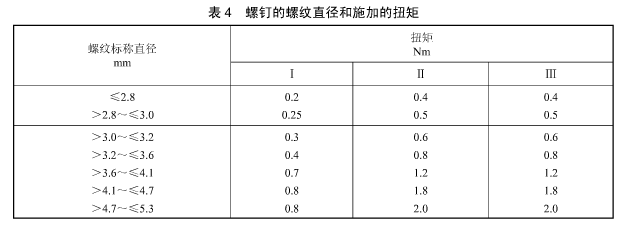

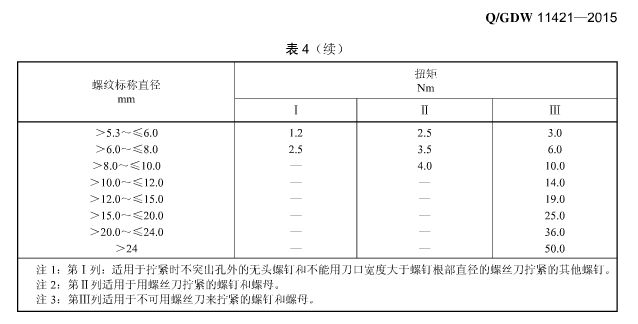

接线端子的设计或布置应使得硬性实心导线或绞合导线的线丝在拧紧紧固螺钉或螺母时不能滑出接线端子。 接线端子应这样固定或定位, 使得接线端子在拧紧或拧松紧固螺钉或螺母时不会从断路器的固定处松动。 连接保护导线的接线端子的紧固螺钉或螺母应具有足够的可靠性以防止意外的松动。 柱式接线端子应允许完全插入并可靠地夹紧导线。 把表 3 中对相应额定电流规定的最大截面积的实心导线完全插入接线端子, 并施加表 4 中规定的扭矩完全紧固后, 通过螺纹连接紧固试验其是否符合要求。 用于连接外部导线的接线端子的螺钉和螺母应与金属螺纹啮合,并且这些螺钉不应是自攻螺钉。

表 4 螺钉的螺纹直径和施加的扭矩

5.3 电气结构

5.3.1 信号反馈方式

控制信号采取 AC220V 电平方式, 控制单元供电从控制信号线取电, 拉合闸动作时可从相线短暂用电,动作结束后相线泄漏电流应符合 4.2.13 的要求。

反馈信号采取 AC220V 电平方式内部串联 100k Ω 电阻后输出, 单相断路器反馈信号从相线取电; 三相断路器反馈信号应从三相取电, 并保证在任一相缺相时仍能正常反馈信号, 反馈信号仍为 AC220V 电平方式(允许半波),内部串联 100k Ω 电阻后输出。

5.3.2 断路器控制及信号反馈线

控制及信号反馈线线径应不小于 0.3mm 2 ,线两端应带有压接好的防反接接线头, 接线头具备防错接功能。断路器控制及信号反馈线的型式参见附录 B 。

5.3.3 防电击保护

断路器的结构应使得断路器按正常使用条件安装和接线后, 其带电部件是不可触及的。 易触及的外部零件, 不包括固定盖和铭牌的螺钉或其它器件, 应用绝缘材料制成或全部衬垫绝缘材料, 除非带电部件是位于一个绝缘材料的内壳里。 衬垫的固定应使得在安装断路器的过程中不可能丢失。 衬垫应有足够的厚度和机构强度, 并且在锐利的边沿处应提供足够的保护。 电缆和导线管的入口应是绝缘材料制成的或具有绝缘材料套管或类似装置, 这些装置应可靠固定, 并且具有足够的机械强度。 金属的操作件应和带电部件绝缘, 其外露的导电部件应覆盖有绝缘材料。 此要求不适用于连接各极绝缘操作件的装置。 机构的金属部件应是不可触及的。

6 技术要求

6.1 基本要求

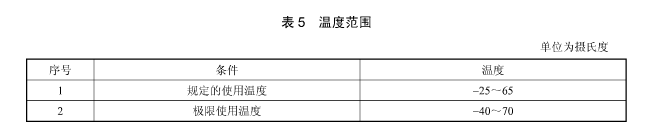

6.1.1 温度范围

环境的温度应符合表 5 的规定, Q/GDW 1364 — 2013 中表 7 适用于本标准。

表 5 温度范围

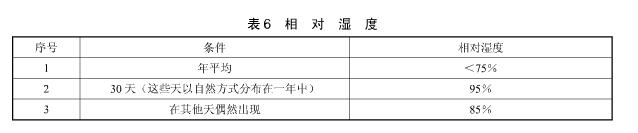

6.1.2 湿度范围

空气的相对湿度应符合表6的规定。

6.1.3 大气压力

63.0kPa ~ 106.0kPa (海拔 2000m 及以下), 特殊订货要求除外。 高海拔地区的要求应按照 GB/T 20645 — 2006 中 7.2.2 的要求进行修正。

6.1.4 安装方式

断路器应按使用说明书要求安装,安装轨应采用 GB/T 19334 — 2003 中的 35mm 标准导轨。

6.2 电气要求

6.2.1 电气间隙和爬电距离

按照 GB 10963.1 — 2005 中 8.1.3 的规定:

a ) 断路器的电气间隙应大于等于 5.5mm ;

b ) 断路器的爬电距离应大于等于 6.3mm 。

6.2.2 介电性能

断路器在工频耐受电压下应具有足够的介电强度并确保隔离,泄漏电流应小于 100mA 。

6.2.3 绝缘电阻

在潮湿试验后,极与极之间(适用时)和同极进出线端子之间的绝缘电阻不应小于 2M Ω ,机构的金属部件与框架之间以及各极与框架之间的绝缘电阻不应小于 5M Ω 。

6.2.4 冲击耐受电压

断路器应足以耐受冲击电压,不应发生击穿放电。 断开触头之间、连接在一起的相线极和中性极之间(适用时)、每极与连接在一起的其它相线极之间应承受 6kV 的冲击耐受电压。 各极与断路器的金属支架之间应能承受 8kV 的冲击耐受电压。

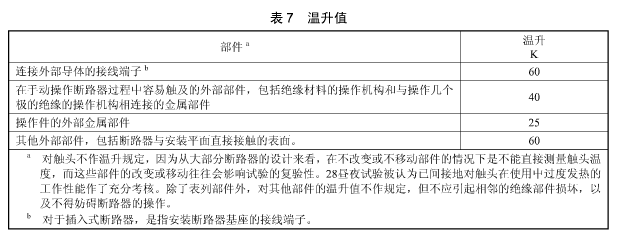

6.2.5 温升极限

断路器在正常工作条件下,按规定条件进行试验时,其各部件的温升不得超过表 7 规定的极限值,断路器不应遭到损坏而影响它的功能或使用安全。

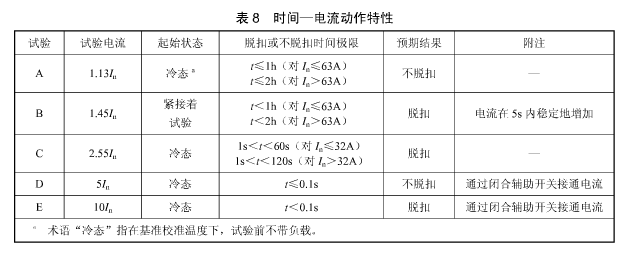

6.2.6 脱扣特性

GB 10963.1—2005中8.6适用,C型断路器时间—电流动作特性满足表8的要求。

6.3 短路性能要求

GB 10963.1 — 2005 中 8.8 适用。

6.4 机械性能要求

进行机械振动试验后,断路器不应有任何机械损伤,能正常使用,且手动和远程控制功能正常。

6.5 材料性能要求

6.5.1 耐热性验证

GB 10963.1 — 2005 中 8.10 适用。

6.5.2 耐受非正常火焰和发热

GB 10963.1 — 2005 中 8.11 适用。

6.5.3 防锈性能验证

GB 10963.1 — 2005 中 8.12 适用,金属零件应有足够的防锈保护。

6.6 可靠性要求

6.6.1 28 天运行要求

应按 GB 10963.1 — 2005 中 9.9 的试验要求,对断路器进行 28 天试验,试验后测量断路器温升,应满足表 6 要求。

6.6.2 机械寿命要求

应按 GB 10963.1 — 2005 中 9.11 的试验要求,在主电路不通电流时进行操作性能试验,每个操作循环包括一次闭合操作和紧接着的一次分断操作, 对于半自动和全自动控制方式的断路器采用远程控制方式进行操作。 特殊要求时, 应该在规定的环境条件下进行试验。 动作 10000 次后, 试品不应有下列现象:

a ) 过度磨损,每极功耗变化率大于 20% ;

b ) 动触头位置和指示装置相应位置不一致;

c ) 外壳损坏至能被试指触及带电部件;

d ) 电气或机械连接松动;

6.6.3 密封化合物渗漏。电气寿命要求

应按 GB 10963.1 — 2005 中 9.11 的试验要求,在主电路通以额定电流时进行操作性能试验,每个操作循环包括一次接通操作和紧接着的一次分断操作, 对于半自动和全自动控制方式的断路器采用远程控制方式进行操作。动作 4000 次后,试品不应有下列现象:

a ) 过度磨损,每级功耗变化率大于 20% ;

b ) 动触头位置和指示装置相应位置不一致;

c ) 外壳损坏至能被试指触及带电部件;

d ) 电气或机械连接松动;

e ) 密封化合物渗漏。

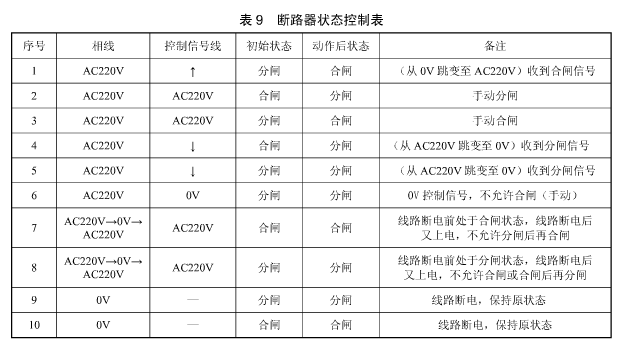

6.7 控制方式要求

断路器控制采用 AC220V 电平(内部串联 100k Ω电阻后输出)。

断路器反馈采用 AC220V 串接 100k Ω电阻后输出,当外置断路器处于合闸状态时,反馈电平应为 AC220V ,内部串联 100k Ω电阻后输出;当外置断路器处于分闸状态时,反馈端无反馈信号(开路)。

全自动控制方式的断路器控制信号和动作状态满足表 9 要求, 半自动控制方式的断路器满足表 9 序号 1 之外的所有要求。

6.8 电磁兼容要求

断路器应满足电磁兼容要求,试验后能工作正常,且手动和远程控制功能正常。

6.9 环保要求

断路器中限用物质的最大允许含量及其符合性判定规则宜满足 GB/T 26572 — 2011 的要求。 断路器在正常运行过程发热时和在短路分断产生电弧时,不应产生有毒有害气体。

7 试验方法

7.1 试验类型

断路器试验类型分为全性能试验、抽样试验和验收试验三种,试验项目按照附录 C 进行。

7.2 一般要求

7.2.1 试验条件

如无特殊需要,应在下列大气条件下进行:

a ) 温度: 20 ~ 25 ℃;

b ) 相对湿度:≤ 70% ;

c ) 大气压力: 86kPa ~ 106kPa 。

7.2.2 外观检查和尺寸检查

检查外置断路器的状态、加工质量和表面质量,测量断路器的尺寸,应符合 5.1 和 5.2 的要求。

7.2.3 标识耐久性试验

GB 10963.1 — 2005 中 9.3 适用, 采用压印、 模压或蚀刻等方法制成的标识不需进行本试验。 试验后,标识应清晰可见,容易识别。

7.3 电气性能试验

7.3.1 电气间隙和爬电距离

按照 GB 10963.1 — 2005 中附录 B 的试验方法测量断路器的最小电气间隙和最小爬电距离。试验结果应符合 6.2.1 的要求。

7.3.2 介电性能

按照 GB 10963.1 — 2005 中 9.7.1 、 9.7.3 、 9.7.4 和 9.7.5 的方法进行试验, 试验电压 2.5kV ,满足 6.2.2

的要求。

7.3.3 绝缘电阻

按照 GB 10963.1 — 2005 中 9.7.2 的方法进行试验,满足 6.2.3 的要求。

7.3.4 冲击耐受电压

按照 GB 10963.1 — 2005 中 9.7.6 试验要求进行,满足 6.2.4 的要求,试验后仍能正常工作。

7.3.5 温升试验及功耗测量

按照 GB 10963.1 — 2005 中 9.8 试验要求进行,满足 4.2.14 和 6.2.5 的要求。

7.3.6 脱扣特性

按照 GB 10963.1 — 2005 中 9.10 试验要求进行,满足 6.2.6 的要求。

7.4 短路性能试验

按照 GB 10963.1 — 2005 中 9.12 进行,试验后仍能正常工作,满足 6.3 的要求。

7.5 机械振动试验

按照 Q/GDW 11008 — 2013 中 7.2.2 的试验要求。 试验后, 断路器应满足 6.4 的要求。 试验应在下列

条件下进行:

a ) 频率范围: 2Hz ~ 200Hz ;

b ) 交越频率: 9Hz ;

c ) 频率 , 恒定振幅 1.5mm ;

d ) 频率 >9Hz , 恒定加速度 5m/s 2 ;

e ) 每轴扫描周期数: 10 。

注: 10 个扫描为一个周期,试验周期为 75min 。

7.6 材料性能要求

7.6.1 耐热性验证试验

按照 GB 10963.1 — 2005 中 9.14 进行。

选择断路器合适的被试表面, 用球压试验装置的球面压在表面上(钢球直径为 5mm , 压力为 20N ),然后放入 125 ℃± 2 ℃的加热箱中, 1h 后把钢球从试品上移开,然后将试品浸在冷水里,使其在 10s 内冷却到接近室温。

试验后,测量零件表面由钢球产生的压痕直径,不应超过 2mm ,满足 6.5.1 的要求。

7.6.2 耐受非正常火焰和发热试验

按 GB 10963.1 — 2005 中 9.15 进行。

断路器外壳应进行下述试验:

灼热丝顶端的温度为( 960 ± 15 )℃。

试验结果: 在使用灼热丝期间和之后 30s 之内, 应观察试样以及试样下面的铺底层, 并记录试样起 燃的时间和火焰熄灭的时间。如果:

a ) 没有明显的火焰、持续不断的亮光或火焰、亮光在灼热丝移开后, 30s 之内熄灭;

b ) 铺于底层的绢纸不起燃,松木板无烧焦现象;

则认为通过灼热丝试验,样品合格。

7.6.3 防锈性能试验

按照 GB 10963.1 — 2005 中 9.16 试验要求。

把被试零件浸入冷的化学去油剂, 例如甲基氯仿或精炼汽油中浸 10 min , 除去全部油脂。 然后再把这些零件放入温度为( 20 ± 5 )℃, 10% 的氯化铵水溶液中浸 10 min 。不经烘干,但甩干所有水滴后,把这些零件放进温度为( 20 ± 5 ) ℃含有饱和水汽的空气的箱子中 10 min 。 把零件放在温度为( 100 ± 5 )℃的烘箱中干燥 10 min 后, 其表面不应有锈蚀的迹象。 对于小弹簧和类似零件以及不易触及的易受到磨损的零件, 涂一层油脂可提供足够的防锈保护。 只有在对油膜的有效性怀疑时, 才对这些零件进行此项试验,在这情况下试验时,试前不去除油脂。

注: 在使用试验规定的溶液时,应采取适当的措施以防蒸汽吸入。

7.7 电磁兼容试验

7.7.1 电快速瞬变脉冲群抗扰性试验

按照 GB/T 17626.4 — 2008 进行, 选择严酷等级 4 , 在供电电源端口和保护接地( PE )施加 4kV (峰值), 重复频率: 5 或 100 kHz ;在 I/O 信号、 数据和控制端口施加 2kV (峰值), 重复频率: 5 或 100 kH 。试验时,断路器应闭合。试验过程中,断路器不应脱扣。试验后,断路器应能满足 6.8 的要求。

7.7.2 静电放电试验

按照 GB/T 17626.2 — 2006 进行试验, 选择严酷等级 3 , 实施空气放电试验电压为 8kV ; 实施接触放电试验电压为 6kV 。

试验时,断路器应闭合。试验过程中,断路器不应脱扣。试验后,断路器应能满足 6.8 的要求。

7.7.3 浪涌试验

按照 GB/T 17626.5—2008 进行试验,选择严酷等级 4,开路试验电压为 4.0kV(±10%)。

试验时,断路器应闭合。试验过程中,断路器不应脱扣。试验后,断路器应能满足 6.8 的要求。

7.8 远程控制试验

7.8.1 驱动能力试验

试验后,断路器应无损坏,驱动能力试验为:

a ) 23 ± 2 ℃环境中,施加 70% ~ 120% 额定控制电压,串接 100k Ω± 1% 的电阻。电压信号加在断路器的控制端,断路器应能可靠动作 50 次,每次动作完成后间隔时间 10s 。

b ) 23 ± 2 ℃环境中, 施加 380V 的控制电压, 串接 100k Ω电阻 ( ± %1 )。 电压信号加在断路器的控制端。

7.8.2 AC220V 电平控制试验

功能应满足表 9 要求。 取电方式应满足 5.3.1 的要求。

7.8.3 相线泄漏电流试验

对于单相断路器的两个进线端施加 70% ~ 120% 的额定电压,并串接电流表。给控制线施加合闸电平信号,断路器应能正常动作,动作结束后,泄漏电流应满足 4.2.13 的要求。

对于三相断路器的进线端每相分别施加 70% ~ 120% 的额定电压,并串接电流表。 给控制线施加合闸电平信号,断路器应能正常动作,动作结束后,每相泄漏电流应满足 4.2.13 的要求。

7.9 环境试验

7.9.1 高温操作试验

断路器在周围环境温度为( 70 ± 2 ) ℃时能满足 6.7 的要求。 按照 GB/T 2423.2 — 2008 中规定的方法,对断路器进行高温操作试验。实验过程中断路器处于合闸带电状态,试验运行时间为 96h ,要求实验过 程中,断路器不应脱扣,试验后,断路器应能满足 6.7 的要求。

7.9.2 低温操作试验

断路器在周围环境温度为( -40 ± 2 ) ℃时能满足 6.7 的要求。 按照 GB/T 2423.1 — 2008 中规定的方法,对断路器进行低温操作试验。实验过程中断路器处于合闸带电状态,试验运行时间为 96h ,要求实验过程中,断路器不应脱扣,试验后,断路器应能满足 6.7 的要求。

7.10 高低温脱扣试验

7.10.1 高温脱扣试验

对断路器在周围环境温度为( 70 ± 2 )℃时进行高温脱扣试验。

实验过程中断路器处于合闸带电状态,其运行状态为冷态时,试验电流为额定电流的 0.9 倍, 当断路器的规格大于 63A 时,各极串联不脱扣状态至少保持 2h ;当断路器的规格小于等于 63A 时,各极串联不脱扣状态至少保持 1h 。 试验后,断路器应能满足 6.7 的要求。

7.10.2 低温脱扣试验

对断路器在周围环境温度为( -40 ± 2 )℃时进行低温脱扣试验。 实验过程中断路器处于合闸带电状态, 当其运行状态为冷态时, 试验电流为额定电流的 1.58 倍, 当断路器的规格大于 63A 时,各极串联通电保持 2h ;当断路器的规格小于等于 63A 时,各极串联通电保持 1h 。 实验过程中断路器处于合闸带电状态, 当其运行状态为紧跟时, 试验电流为额定电流的 2.03 倍,当断路器的规格大于 63A 时,在 2h 内各极串联脱扣;当断路器的规格小于等于 63A 时,在 1h 内各极串联脱扣。

试验后,断路器应能满足 6.7 的要求。

7.11 上电延时试验

对于半自动和全自动控制方式的断路器进行上电延时试验,应满足 4.2.8 的要求。

在系统断电状态下,重新上电,控制信号发出 4s 内,断路器保持初始状态。

7.12 自动合闸时间试验

对于全自动控制方式的断路器进行合闸时间试验,应满足 4.3.7 的要求。

系统带电,且断路器处于分闸状态,测量发出控制信号到断路器触头闭合之间的时间。

7.13 同期性试验

测量断路器各极的合、分闸时间,应满足 5.2.3 的要求。

7.14 故障电流接通和承载能力试验

断路器进行 IEC 62055 — 2005 中 C.5 和 C.6 的试验,应满足 UC3 的要求。

8 包装、运输、存储

8.1 包装

产品包装应根据外置断路器的性质、特点和储运条件进行包装设计。包装箱应标示有制造厂名称、产品名称、 产品型号、 检验日期、 生产周期和包装数量。 包装箱外应印刷或贴有 “ 小心轻放 ” 、 “ 怕湿 ” 等运输标识。 包装箱外印刷或贴的标识不可因运输条件和自然条件而褪色、 脱落。 包装箱应符合防潮、 防尘、防震的要求,包装向内应有装箱清单、产品合格证、附件及相关随机文件。

8.2 运输

除非另有规定,允许用任何运输工具运输,在运输应避免雨淋、撞击和靠近酸、碱等腐蚀性物质。

8.3 存储

包装完好的产品放在温度为 0 ~ 40 ℃、相对湿度< 70% 、大气压力为 86kPa ~ 106kPa 、通风和无腐蚀性气体的仓库中存储。

针对电能表外置断路器较为复杂的试验项目,Delta德尔塔仪器整合优势,最新研发设计的电能表外置智能断路器综合性能测试台是完全符合国家电网和南方电网公司Q/GDW11421-2015 《电能表外置断路器技术规范》以及CQC1121-2016《电能表用外置断路器技术规范》, GB10963.1-2005《家用及类似场所用过电流保护断路器第1部分:用于交流的断路器》,IEC60898-2 Edition 1.1-2003 《家用和类似设施用的过电流保护断路器.第2部分:交流和直流操作断路器》相关试验标准要求制造而成。电能表外置智能断路器综合性能测试台能进行测试电能表外置断路器、重合闸微型断路器、小型微断重合闸、 费控电能表外置断路器产品的驱动能力试验、AC220V电平控制试验、相线泄露电流试验、温升及功耗测试、脱扣特性、上电延时试验、自动合闸时间试验、同期性试验、高温操作试验、低温操作试验、高温脱扣试验、低温脱扣试验等。一台设备轻轻松松搞定产品的所有型式试验。

电能表微型重合闸断路器动作特性测试仪

电能表外置断路器特性测试台

关闭返回

关闭返回