1、引言

空调室外机主要用于住宅区域或者公共区域,而室外机风机系统中的轴流风叶和电机通过螺钉固定在电机支架上,形成一个组件后,再通过螺钉锁紧于底盘上,电机支架的结构设计是否合理直接关系到风机噪声的品质。为了有效降低室外机风机腔的噪声,电机支架的设计需要从结构形式、加工方式等方面进行考虑。

2、室外机风机腔噪声源分析

在运行期间空调室外机的激励源包括压缩机和电机风叶,并且室外机在运行期间会产生不同的振动和噪声等问题。根据噪声源的不同,对室外机进行分析发现,不仅存在固体间的振动传递,还存在流体间的噪声传播。每个部件或者组件都可以单独发出噪声,并且可以通过谐振叠加来放大产生的噪声。诸如前面板、右侧面板和顶盖的大面积外壳体部件容易被噪声源激发,以在噪声辐射下产生噪声。压缩机的振动及风叶电机的振动会影响壳体、底盘和换热器的振动。

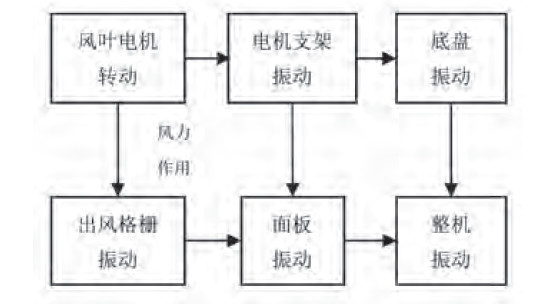

风机系统在固体的传递包括以下两个路径,如图1所示[1]。对于风机系统的减振和降噪,电机本身的振动和电机支架的结构设计是关键。由于电机是购买部件,输入材料是不可控制的,可控设计主要是电机支架的设计。电机支架的设计受壳体的大小、工艺加工方式和自动化等要求所约束,电机支架的振动程度受到支架整体抗弯刚度、钢材的厚度、加强筋的形式类型、高度和电机的重心的影响。电机、支架和风叶的偏心程度以及电机与电叶部分质量中心距电机安装面的距离等因素的影响[2]。

图1 风机系统噪声在固体的传播路径

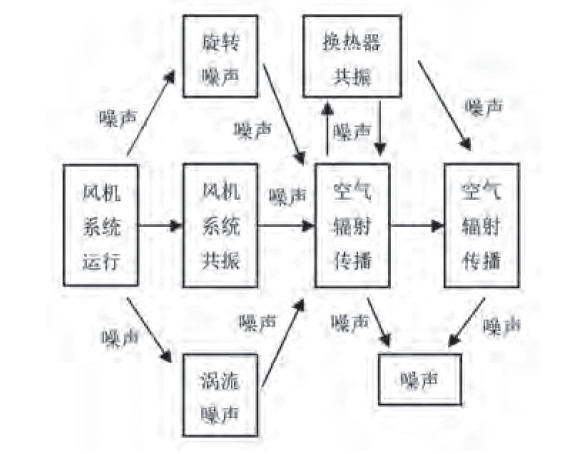

在空调室外机风机系统的流体中传播的噪声如图2所示。风叶旋转的固有频率等于或者接近电机支架的频率,或者与电机支架的频率成倍数,将使风机系统产生共振。在噪声被放大和放大之后,被辐射到空气中,这导致室外机的噪声增加。当电机支架与换热器之间搭接时,当风叶旋转时,其固有旋转频率等于或成倍于换热器和冷媒在换热器铜管中的流动频率时,则会与冷媒相互影响,共振叠加,从而把产生的噪音加强放大,再向空气或者其他零部件辐射传播。

图2 流体的传播路径中的风机系统噪声

风叶周期性地受到出口不均匀的气流脉动从而导致风机系统运行产生噪声[2]。空调室外机的旋转噪声产生的原因主要是轴流风叶的重量不均、风叶旋转时叶片上压力的分布不均和风叶旋转时对周围气体及零件的扰动等方面。当气体流过轴流风叶片时,在叶片表面上发生湍流分层、涡流和涡流分离,气流周期性地冲击叶片,导致叶片上的压力不均匀并产生涡流噪声。

在设计电机支架时,应同时考虑电机支架的固有频率,以防止开模出来的样件与风叶、压缩机工作的固有频率及其倍频发生耦合,并在运行期间发生共振。当电机支架的固有频率和风机的谐振频率等于或接近壳体的频率或倍频时,外部单元壳体的谐振会加剧,从而使空调运行时的噪声加大,进而影响室外机的音质和音量,降低空调的体验性。

3、电机支架的结构设计

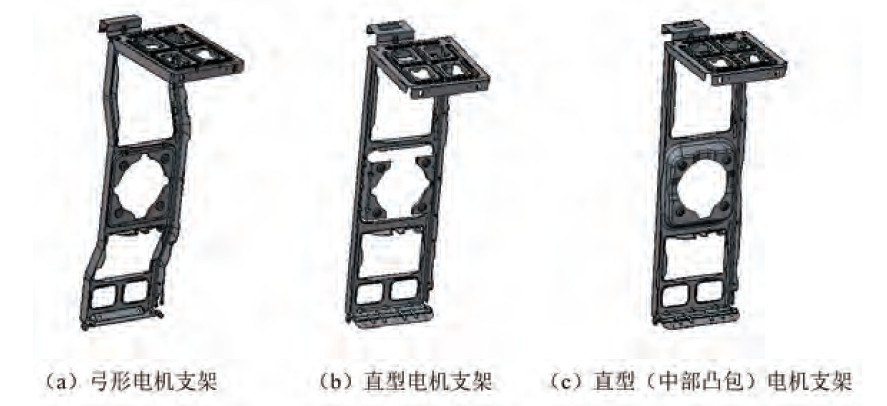

现阶段常用的电机支架种类分为直型电机支架、弓形电机支架和半截电机支架等。

3.1 结构形式设计

风叶、电机安装到电机支架上后其重心是否合适等方面决定了电机支架的结构形式。理论上风叶伸进的越多越好,但是伸进的距离与风量是对数之间的关系,伸进距离达到某数值后风量变化不大,而且风叶前缘与格栅有距离要求,风叶前缘伸进2/3是最合理的。为此设计了三款不同的电机支架的结构形式,如图3所示。

图3 三款不同电机支架结构形式

3.2 翻边方向设计

常见电机支架为了走线方便,翻边均是与风叶方向相反的,是朝后的,但是这样会影响室外机的风量、噪音和功率。为此,在电机支架设计时为能够降低噪音和功率,翻边设计为与风叶方向相同,是朝前的。试验数据如表1:在同转速下,电机支架翻边朝后的噪音、功率高于翻边朝前,噪音高1dB左右,功率高0.6w左右;在同转速下,电机支架翻边朝后风量低于翻边朝前,减少量约为26m3/h。

3.3 CAE仿真分析

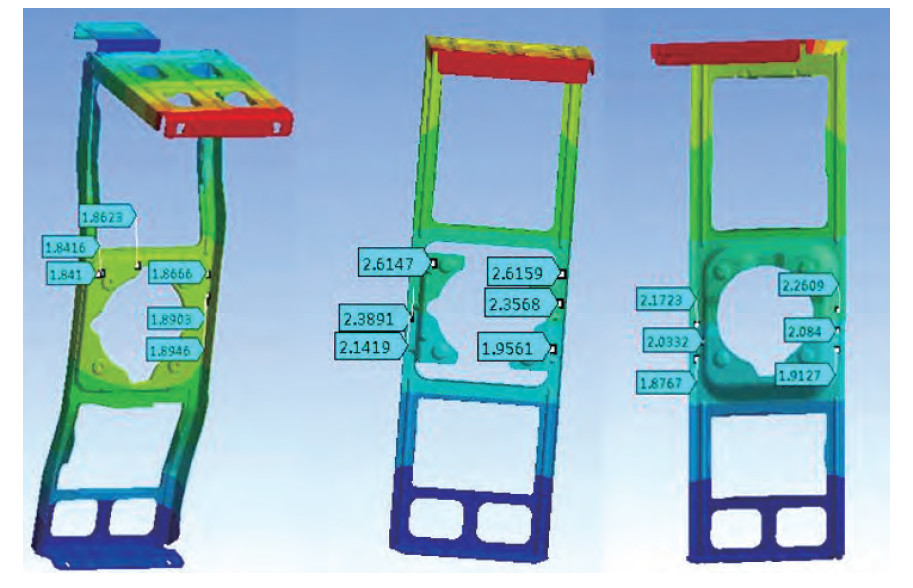

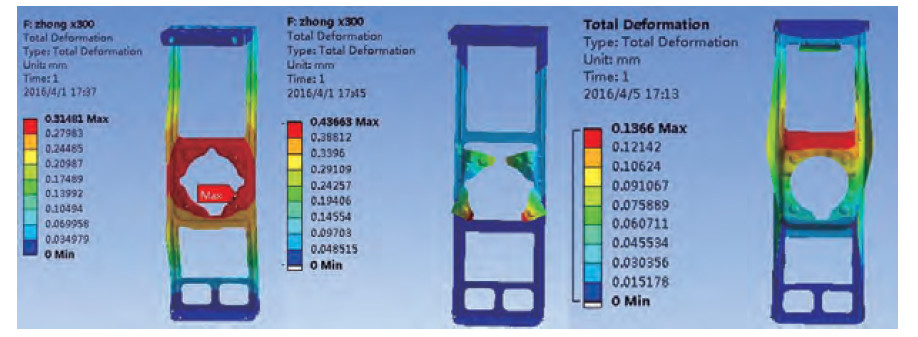

为保证电机支架设计的合理性,分别对以上方案进行模态、约束模态振型和模拟实际工作形变对比。

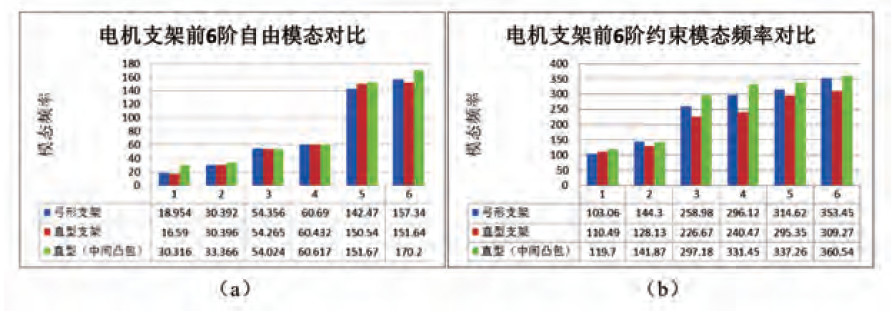

3.3.1 模态和约束模态对比

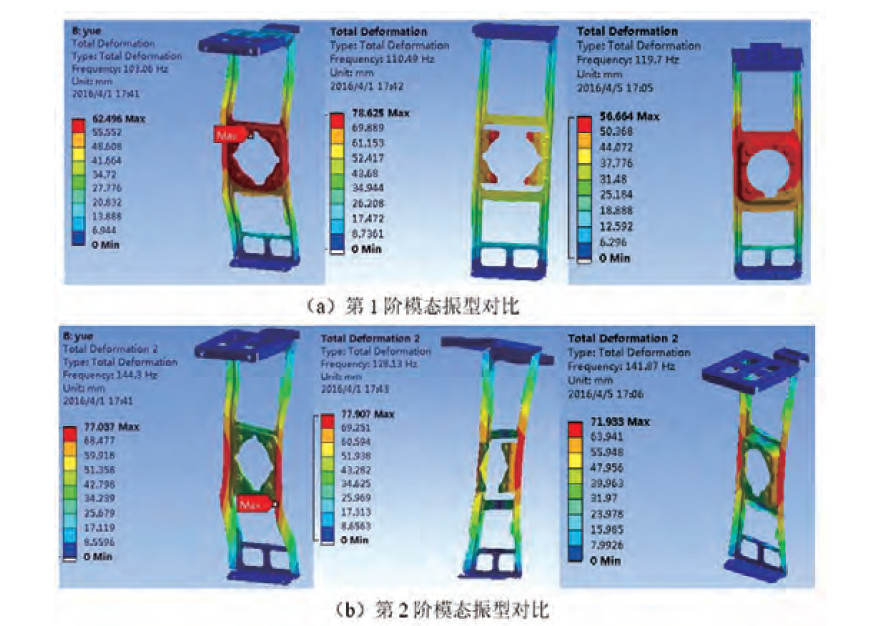

电机支架前6阶自由模态与约束模态的对比见图4;第1阶模态振型对比与第2阶模态振型对比见图5。

图4 电机支架前6阶模态和约束模态频率对比

图5 模态阵型对比

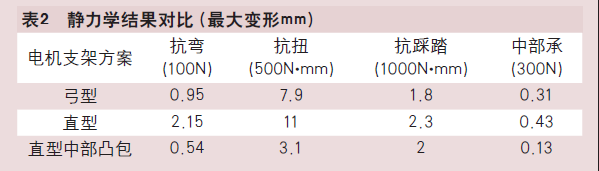

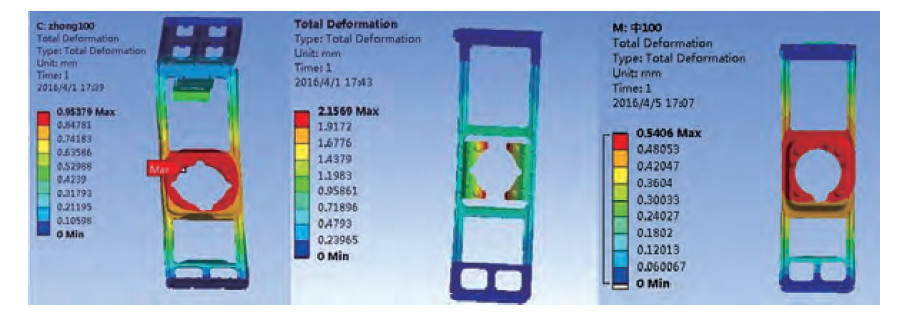

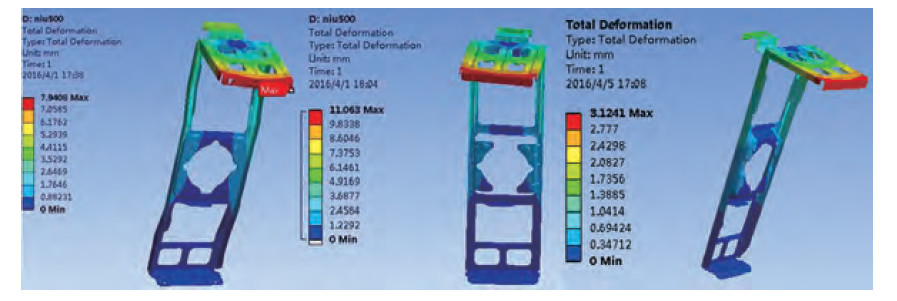

3.3.2 模拟实际工作形变对比

模拟实际工作变形对比见表2、图6~图9。

图6 抗弯形变云图

图7 抗扭形变云图

图8 抗踩踏形变云图

图9 中部承载形变云图

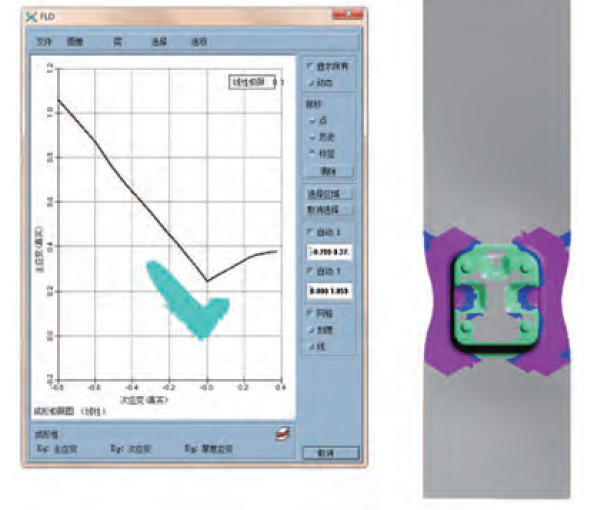

3.4 成形分析

在冲压件设计前期,需要进行成形分析。进行成形分析主要是为了利用数值模拟技术预测设计的零件在成形加工时是否存在破裂的现象或者其他加工问题。通常根据原始屈服函数和相关的流动规律计算每个步骤的应力和应变场,并引入适当的裂缝标准。

对于模拟出现破裂的判据很多,如成形极限图、成形极限应力图、最大变薄率、应变率突变准则、厚度梯度准则等,最常用的判断依据是成形极限图[4]。

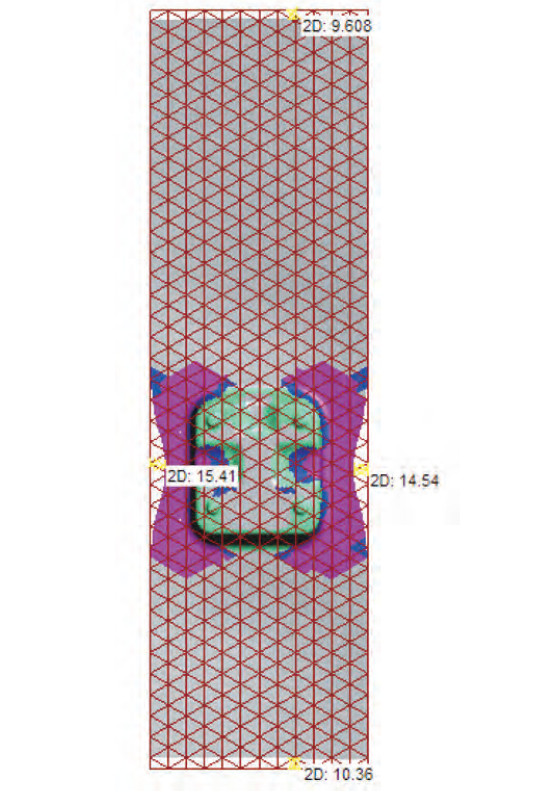

为确认直型电机支架(中间凸包)是否可以加工,需要对其进行成形分析,保证方案的可行性。首先需要导入模型,对模型的材料属性进行设置。材料属性设置好后,对模型进行前处理,导入Dynaform软件中进行分析,分析结果主要看成形极限图,如图10所示。从图10中可以看出,在零件成形过程中无拉裂出现,零件设计合理。为保证下料尺寸足够,同时不影响生产,分析其走料情况,如图11所示。

图10 成形极限图

图11 走料图

4、加工方式的选择

现有常见的工艺加工方式包括单冲模,连续模和三次元。

单冲模是无导向装置的冲裁模和成形模[3]。根据单个零件的工序流程,每个机床只负责完成一个工序,加工效率较低,精度不高,难以保证大批量零件的一致性,但是其维修成本低,适合中小批零件的加工。

连续模是用不同结构类型的多工位模具,直接从板、条、带、卷材等不同原材料上,一模成形冲制出各种复杂形状的冲裁件和立体成形件的模具结构形式[5]。当连续模工作时,压力机完成一个行程,连续模上的不同工位分别完成所需要的全部冲压作业。当原材料在进给方向上连续通过模具中的所有工位时,完成一个行程或一组冲压部件。因此,当连续模生产时,不仅效率高,而且制造的部件具有良好的一致性和高互换性,更便于实现生产的无人化、机械化、自动化和操作安装性。与其他类型的模具相比,多工位连续模结构复杂,难以制造和维护,并且成本高,其结构设计时需要预留连料点,否则无法实现,而且连续模头尾两件是废件。

三次元是采用机械手进行连续生产。每个工位完成一个工序,每个工位与工位之间用机械手移动,生产效率高[6]。其优点是加工后的零件不仅具有良好的一致性和高互换性,而且便于生产中的机械化和自动化。缺点是设备成本高、需要长期维护,同时需要更高的设计要求。

在实际应用中,选用哪种结构,通常要根据交货期T、质量Q、成本C三要素权衡确定[4],同时也需要考虑到公司内部现有的生产线,不能因为采用连续模导致现有生产线必须改造。在现有的成形技术水平与条件下,在保证冲压件质量的基础上,最短的生产周期和最低的制造成本是模具选择的基本原则。正常情况下,零件尺寸处于中小级别的薄板冲压件,在条件允许的条件下最好选用合适的连续模冲制。使用连续模在大多数情况下都能达到冲件的质量要求,但需求量小时则未必经济合算。多工位连续模只有在大批量生产时才能显示出明显的优势。在选择零件加工方式时,有必要估算该零件的总产量,这样更容易取得更好的经济效益。

某外机现阶段的规划是后续可覆盖现有量产26、35的所有壳体和50的部分壳体1/2/3级能效机型,同时兼容和出口技术部大部分出口样机的要求,且电机支架属于通用件,在不同壳体都能通用。结合现有的生产线体,对于电机支架来说,连续模生产能够实现利益的最大化。表3给出了公司生产基地电机支架的加工方式。

5、结论

针对空调室外机电机支架设计,从多个维度进行验证,以下结论可供参考:

(1)从约束模态刚度结果对比分析可以看出,直型(中部凸包)电机支架刚度优于弓形电机支架,弓形电机支架刚度明显优于直型电机支架;

(2)从各工况下仿真的静力强度分析可以看出,直型(中部凸包)电机支架优于弓形电机支架和直型电机支架;

经过刚性、模态、多方位模拟实际工作的静载荷分析,直型电机支架(中部凸包)的刚度、振动模态振型、静载荷变形与应力均优于弓型电机支架和直型电机支架。采用直型电机支架(中间凸包)可以有效提高减振、降噪的可能性。

参考文献

[1] 宋永喜. 空调室外机振动噪音的传递路径研究[D]. 昆明: 昆明理工大学, 2016,(3).

[2] 招伟. 空调室外机噪声源的系统分析与确定[J]. 制冷与空调,2007,7(2):24-28.

[3] 赵广平, 刘小红. 模具设计[M]. 江西: 江西高校出版社, 2008.8.

[4] 王喜. 成形极限应力图及其在多道次拉深成形中的应用研究[D].南京:南京航空航天大学, 2006.(2).

[5] 张正修, 李欠娃. 多工位连续模的类型、结构及制造[J]. 锻压装备与制造技术, 2002,37(5):58-62.

[6] 黄伟. 三次元送料机械手的设计与轨迹的规划和优化[D]. 山西太原: 中北大学, 2015.(1).

关闭返回

关闭返回