1、引言

随着人们生活水平的提高以及环境意识的增强,对空气质量的要求也越来越严格,而空气净化器作为一种能够净化空气中的污染物、提高空气清洁度的设备,受到广泛的使用。空气净化器通常在室内使用,顾客对噪音有直观的体验,净化器噪声的很大一部分来自风轮与空气的作用,所以一个低噪的风轮设计就显得至关重要,对风轮进行提效和降噪优化有利于气动噪声和整体能耗的降低。本文将从空气净化器风轮着手,以降噪为首要研究目标,利用ANSYS CFD系列软件来探索一套风轮的研究方法,以作为实验的补充。

2、风轮流场仿真分析方案

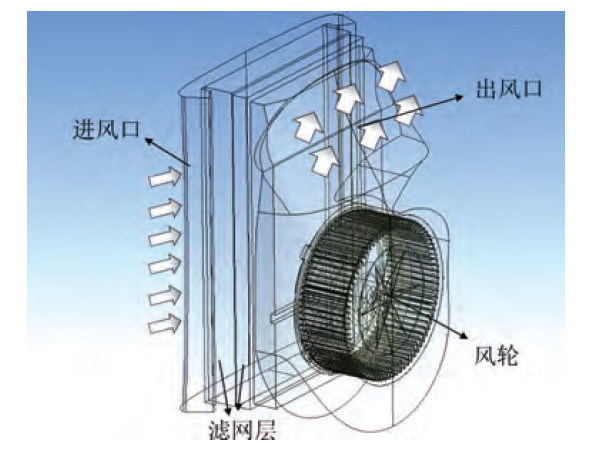

市面上常见的空气净化器由过滤网、电机和风轮等组成,产品的净化原理如图1所示。

图1 空气净化器流场示意图

本文将以无限极享优乐牌空气净化器为研究对象,以现有电机、滤网等部件性能参数作为基础,利用ANSYS CFD系列软件来探索一套风轮的研究方法,对净化器的流场和噪声进行仿真优化,以达到降噪的目的,并指导后续的结构设计。

在整个空气净化器系统中,影响风轮效率及噪声大小的尺寸参数可达10多个。如果对风轮进行全参数的分析,DOE数量会非常庞大,计算周期会很长。因此在本文研究中,先保持叶型不变,选取叶轮部分安装角度和结构尺寸进行参数化分析;若降噪结果不理想,再对叶型局部参数进行优化,并进一步对叶轮安装参数进行参数优化。

3、流场及噪声优化分析

3.1 净化器流场简化及网格划分

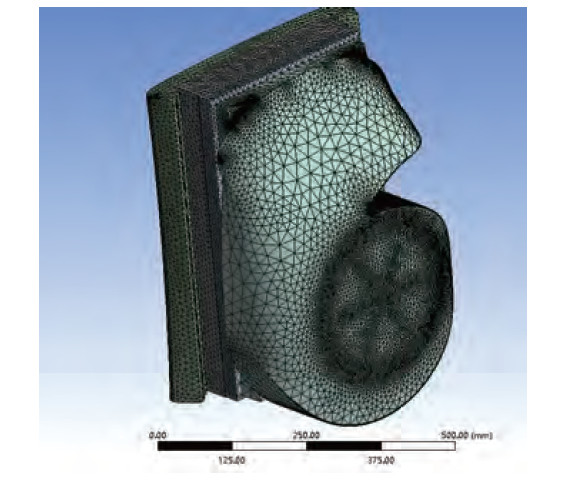

图1为某品牌空气净化器的原始几何模型,为确保得到较高质量的网格,先通过ANSYS DM的几何清理工具,对净化器模型进行几何修复并提取流场,并进一步利用ANSYS Meshing进行网格划分,最终得到如图2所示的整体网格。

图2 净化器流场整体网格

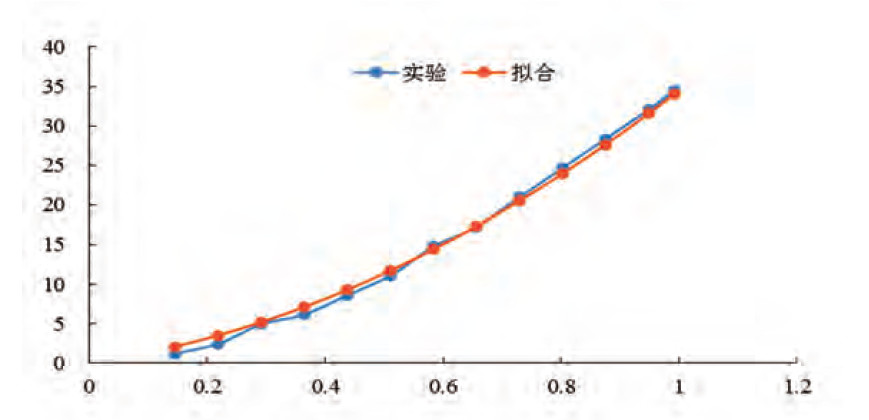

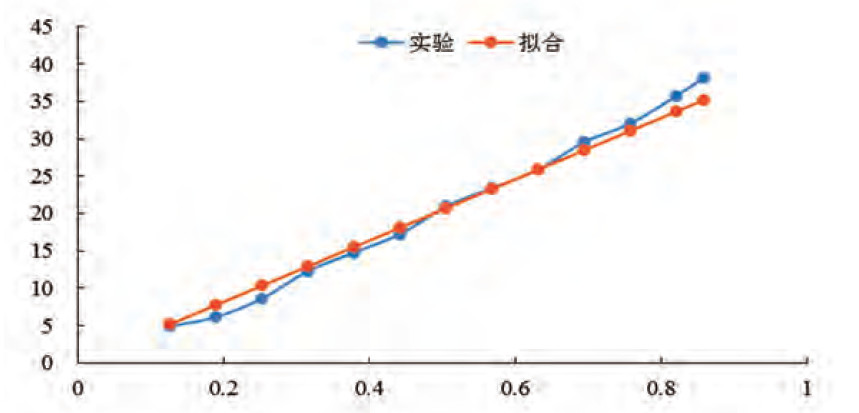

3.2 滤网阻力模型

在空气净化器中,各层滤网起到对空气的不断过滤和净化作用,但也存在较大的空气阻力。所以在净化器流场的分析中,滤网模型必须考虑。但由于滤网层结构非常复杂,在仿真中直接进行网格划分是不现实的,对于这类结构的模拟,可使用Fluent软件的多孔介质模型来进行简化。其中初效滤网层透空率比较大且厚度较小,该层可忽略,仅需考虑HEPA微粒滤网和气味滤网,相应简化模型可根据图3和图4中压降-流速的实验数据(图中蓝色线)进行多项式拟合,最终得出两滤网的拟合关系分别为:P1=41×V1和P2=11×V2+23.5×V22,其中P1、V1表示HEPA微粒滤网的压降与流速,P2、V2表示气味滤网的压降与流速。

图3 HEPA微粒滤网压降-流速关系

图4 气味滤网压降-流速关系

3.3 原始模型的流场及噪声评估

在进行优化计算之前,先使用FLUENT对原始模型进行分析,获得原始设计的净化空气体积流量及噪音水平,作为后续优化的基准。为提高分析效率,计算中将使用MRF的方法来模拟叶轮旋转区域,根据电机参数设定该区域转动速度为780rpm,对风机气动噪声的评估将采用FLUENT中的Proudman宽频噪声模型,主要考虑由固体边界上的湍流边界层流动产生的远场噪声,通过Curle积分评估离心风机的声功率级,在后续优化过程中比较不同方案声源最大声功率级的变化,用于评估各优化方案对噪声的影响。

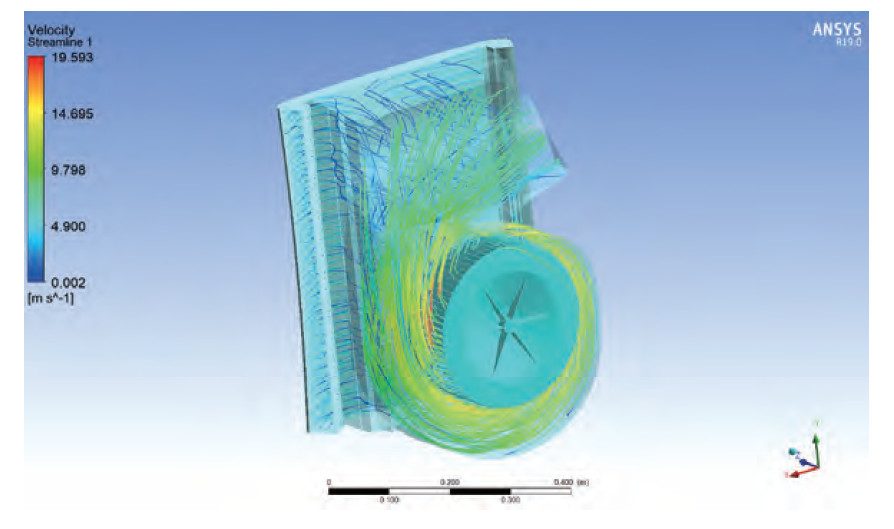

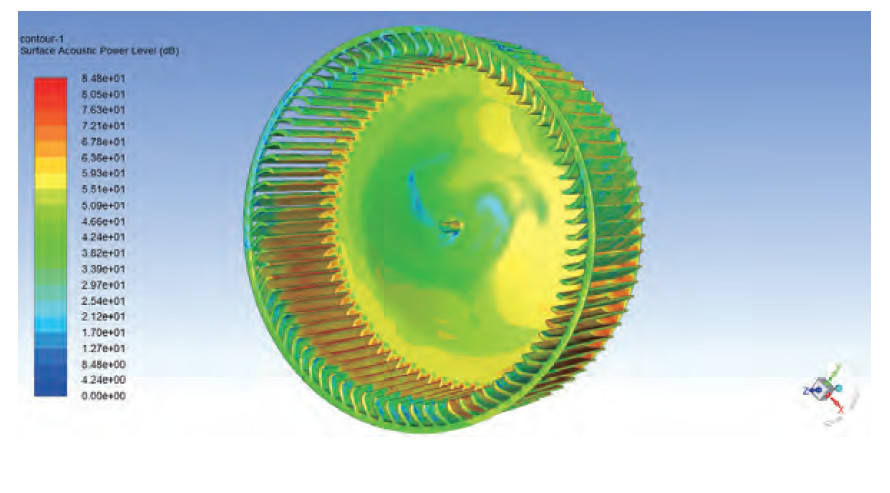

计算环境工况取压力为101325Pa、温度300K时的空气参数,此时密度为1.225kg/m3;由于风道内流速较低,远小于0.3个马赫数,可认为流动是不可压的;对于该问题可设定湍流模型为SST k-w模型。通过计算最终得到空气流量为491m3/h,叶轮表面平均声功率级为45.2dB,从图5、图6中可以看到在叶轮前缘处,声功率是最大的,这可能是由于气流对叶片前缘的冲击作用引起的。

图5 速度流线图

图6 叶轮表面声功率级

3.4 风轮优化方案1

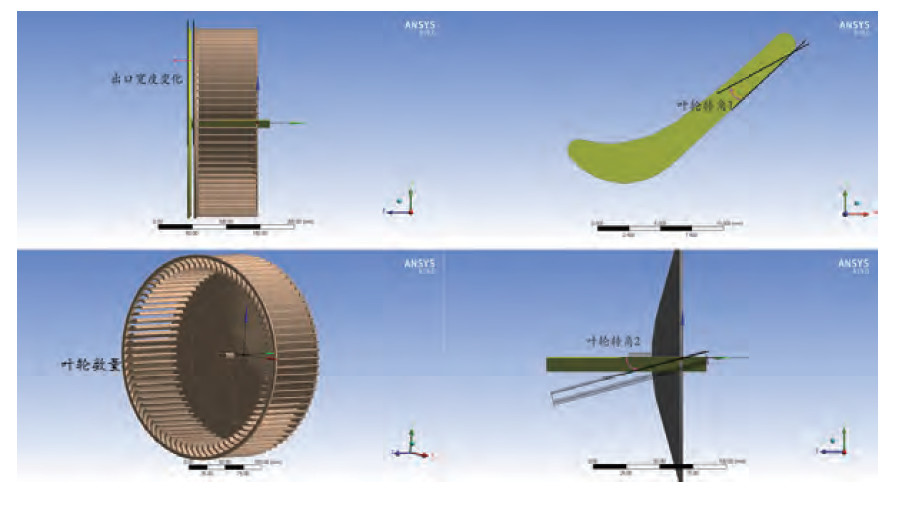

考虑到风轮的叶型和安装参数非常之多,在风轮优化方案1中将保持叶型不变,仅对以下四个参数(如图7所示,箭头方向为正)进行优化分析:

图7 叶轮参数化方案

(1)出口宽度变化:以原始宽度为基准,取值范围为[-30mm, 0mm];

(2)叶轮转角1:叶轮扭转角度,以原设计为基准,取值范围为[-15°,15°];

(3)叶轮转角2:叶轮倾斜角度,以原设计为基准,箭头方向为正,取值范围为[-15°,15°];

(4)叶轮数量:取值范围为[50,80]。

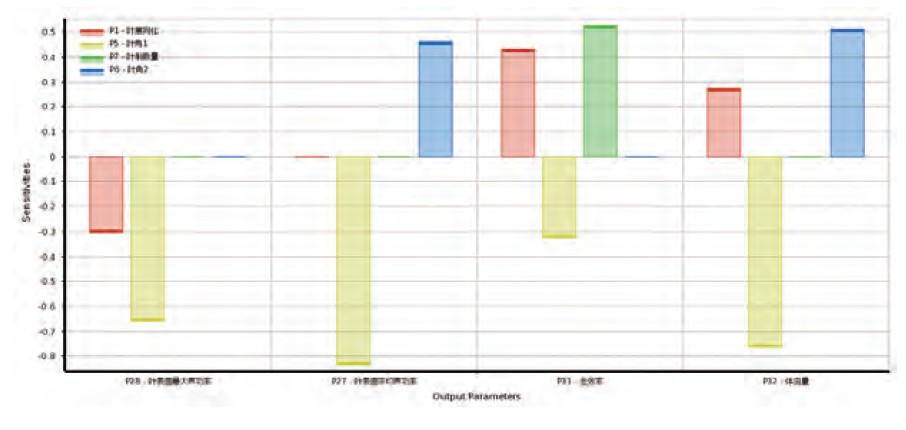

确定了上述尺寸参数后,就可以进行DOE分析。DOE计算结束后,可以利用ANSYS Workbench下的Parameters Correlation工具进行全局敏感度分析,以确定在给定的参数范围内,各个输入参数对结果的影响程度,通过分析可以排除一些对结果没有影响的参数。

计算分析结果如图8,见增大出口宽度可以增加风量和全压效率,还可以减小叶轮表面最大声功率,而该参数对叶轮表面平均声功率不敏感;此外随着转角1(即叶片扭转角)变大,叶轮表面声功率会降低,但风量也会减少,而随着转角2(即叶轮倾斜角度)的增加,虽然能够提高风量,但会使得叶轮表面声功率增加;增大叶轮数量可以提高全压效率,而不会明显影响其他输出参数。

图8 风轮优化方案的全局敏感度分析图

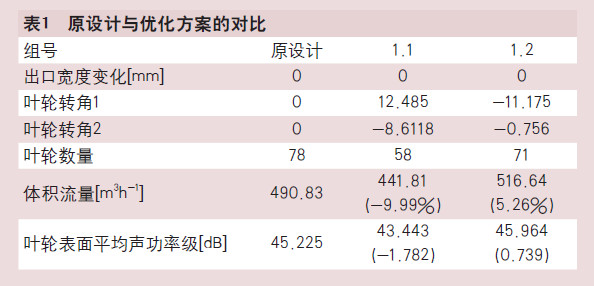

根据全局敏感性分析,出口宽度越大对高效低噪的设计更有利,考虑到空间的限制,将保持叶轮宽度不变。使用Screening方法,分别以降噪和提高流量作为主要目标进行寻优。最终得出以下原设计与优化方案的结果对比,见表1(注:以上变化均在参数取值范围内讨论),结果显示,若以降噪为优先目标,可降低叶轮表面平均声功率级约2dB,但流量也会损失10%左右;若以提高流量为优先目标,可提高流量至少5%左右,但叶轮表面平均声功率级会增加0.7dB左右。

3.5 风轮优化方案2

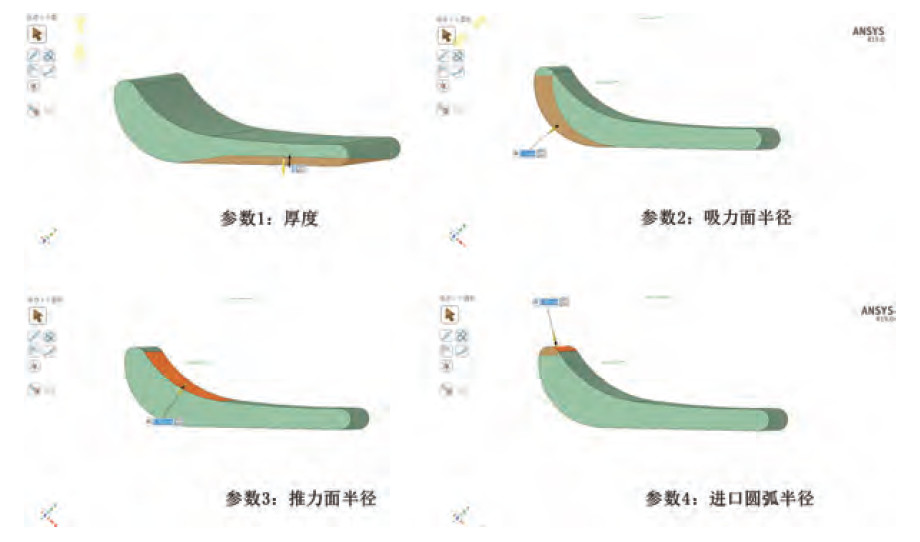

通过方案1的优化很难在降噪的同时进一步提高流量。因此方案2将考虑在原叶型的基础上,对叶轮局部参数进行调整,并选取较优的叶轮结构进行安装角度的优化,选取如图9的4个参数进行调整。

图9 局部参数优化方案

优化结果对比如表2所示,该优化后的叶轮,不仅能够提高少量流量,还能降低叶轮表面平均声功率级约0.7dB。

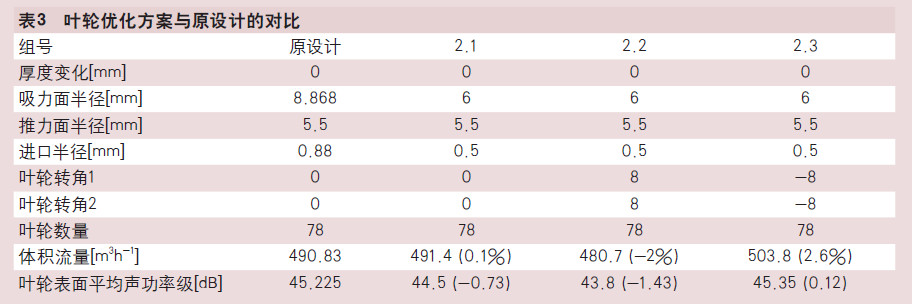

基于该优化叶轮,按照叶轮优化方案1的方法进一步进行安装角度的寻优,最终得出三种方案,见表3。

通过上述分析,由此可得组号2.2的叶轮,在流量减少不超过2%的情况下,降低叶轮表面平均声功率级达1.43dB,效果最明显。

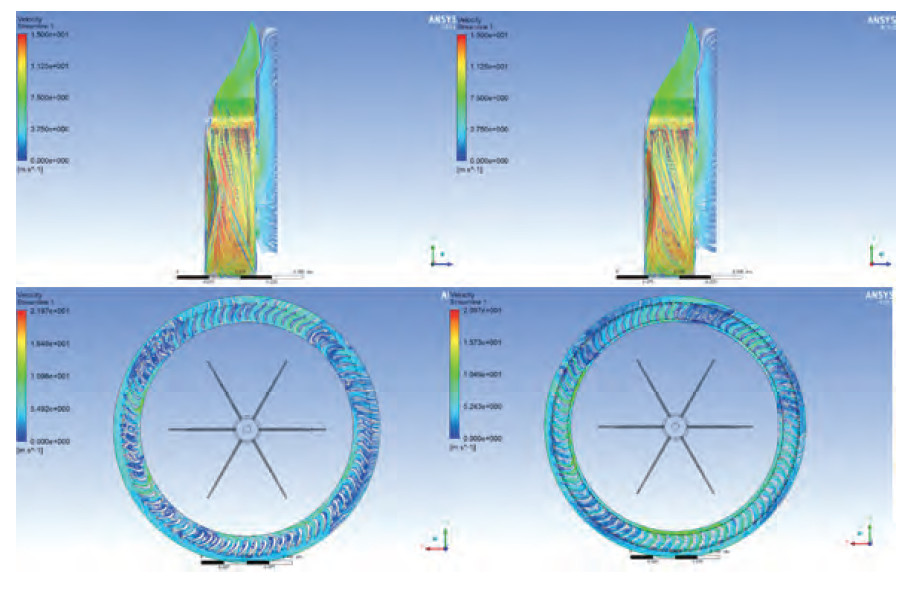

图10为原始设计和组号2.2的流线图对比,可见流线的倾斜分布与叶轮的倾斜布置更加匹配,另外可以明显降低叶轮流道内的涡流区域,最终提高出风的效率。

图10 原始设计(左)和组号2.2(右)的流线图

4、实验结果

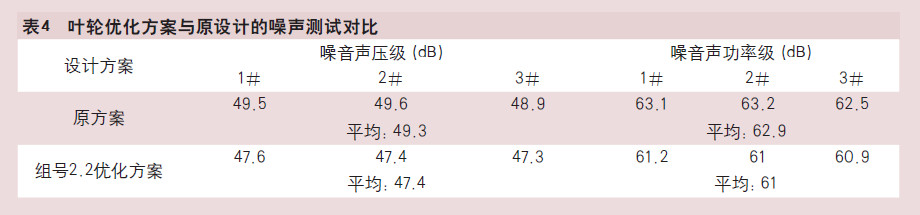

为验证仿真优化方案的可行性,针对原风轮和按照方案组号2.2优化后的风轮结构,采用家用电器噪声测试标准GB/T 4214.1-2000中提供的方法,分别进行了净化器的噪声测试,相应的测试结果如表4。

由测试结果可知,通过风轮的优化,最后能降低噪声约1.9dB,与CFD降噪分析趋势一致,说明利用该参数优化方法进行降噪研究是可行的。

5、结论

本文通过ANSYS Workbench平台来搭建自动化,参数化分析及优化流程,利用DesignXplorer软件研究了风轮设计参数对流量和噪声等输出参数的影响,结果显示通过结构优化可以达到降噪的目的,并通过试验验证了该方法的可靠性。主要的结论如下:

(1)通过对风轮安装角度进行参数优化,以降噪为优先目标,可降低叶轮表面平均声功率级约2dB,但流量也会损失10%左右;若以提高流量为优先目标,可提高流量至少5%左右,但叶轮表面平均声功率级会增加0.7dB左右。

(2)通过对风轮局部参数进行优化,以降噪和提高流量作为综合目标进行寻优,最终得到了可以同时提高流量和降低噪声的叶轮设计,并且进一步对安装角度进行参数调整,最终得到了一组叶轮方案,在不明显降低出风量的情况下,能减少叶轮表面声功率级达1.43dB。

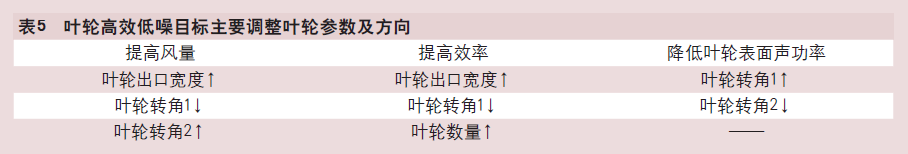

(3)总的来说,对该类型的离心风轮,在不改变原风机结构的情况下,根据输出目标的不同,可以参考表5去调整尺寸参数,可见,要达到高效低噪的目的,通常有两种办法:一是根据实际情况来折中选择,这也是目前DesignXplorer软件常用的寻优方法;二是通过优化风道参数来达到高效低噪的目的,这也是下一阶段将进行的研究。

参考文献

[1] 叶建雄, 周金兰, 牛尚斌, 郭磊. 空气净化器净化及控制技术发展[J]. 日用电器, 2018(02):57-59.

[2] 李佳, 刘震涛, 刘忠民, 谭永南, 俞小莉. 空气滤清器流动过程仿真与试验分析[J]. 浙江大学学报(工学版), 2012,46(02):327-332.

[3] 朱正权, 陆金桂, 尹振华, 夏正雷. 基于CFD的汽车空气调节系统离心风机流场与气动噪声数值模拟[J]. 轻工学报, 2018,33(03):101-108.

[4] 邵双全, 邹慧明, 徐洪波, 田长青, 孙鹏, 桑宇宁. 基于CFD仿真的双工况多翼离心风机优化设计[J]. 制冷技术, 2014,34(06):13-16.

关闭返回

关闭返回